Identification des anomalies dans les fichiers

Contrôles automatisés et manuels

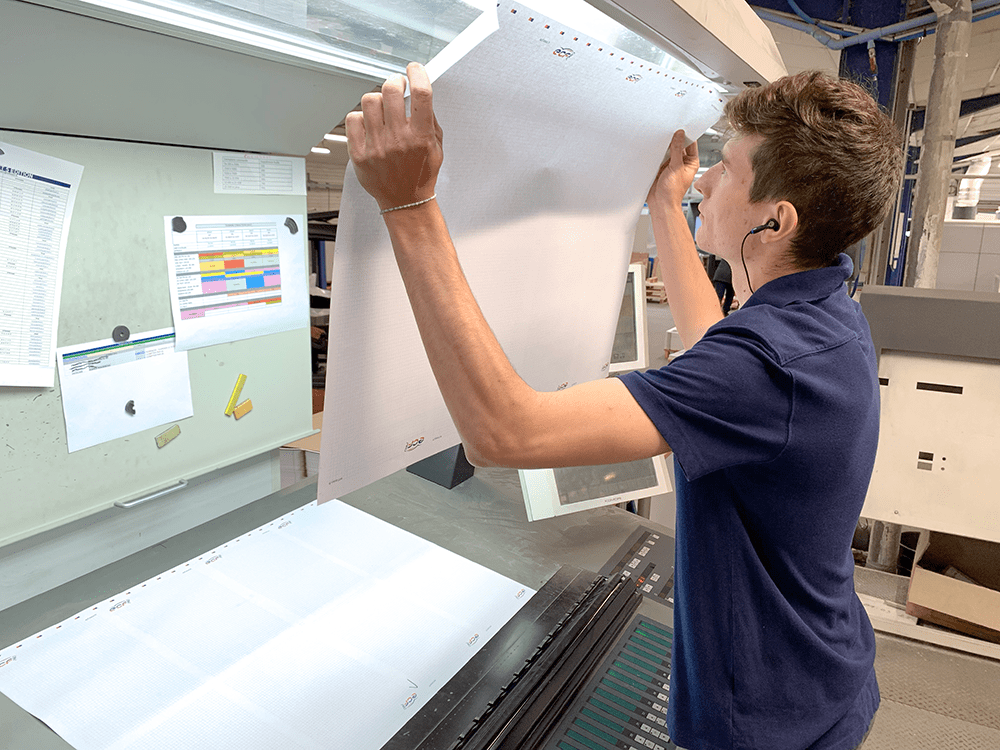

Dès la réception des fichiers, le service prépresse effectue une série de vérifications techniques pour contrôler la conformité aux normes d’impression. Ces contrôles incluent l’analyse des fonds perdus, des résolutions d’images, des profils colorimétriques, du respect des gabarits et du calage des repères. Les outils de prévol automatisés, intégrés aux flux PDF, permettent de repérer rapidement les écarts standards, tandis qu’un opérateur technique vérifie visuellement les points sensibles comme la surimpression, les aplats noirs ou les impositions spécifiques. Un fichier non conforme peut avoir un impact direct sur la qualité d’impression ou retarder le planning de production.

Typologie des anomalies rencontrées

Les anomalies les plus fréquentes concernent des manques de fonds perdus, des images en basse définition, des palettes non CMJN, des erreurs d’imposition ou encore des problèmes de transparence mal gérées. Certaines erreurs sont facilement corrigibles par le prépresse, d’autres nécessitent un retour au client. La distinction entre ce qui peut être traité en interne et ce qui doit être validé par le client est essentielle pour respecter les délais de fabrication.

Procédures de communication avec le client

Détection et première analyse

Lorsqu’une anomalie est détectée, l’opérateur prépresse établit une fiche de retour précisant la nature du problème, ses impacts potentiels sur la fabrication, et les options de correction envisageables. Cette fiche est systématiquement transmise à l’interlocuteur identifié côté client, souvent le responsable de fabrication ou le chef de projet.

Échanges et responsabilités

Les échanges s’effectuent par mail ou appel selon l’urgence. Dans le cas d’écarts mineurs, une validation écrite du client suffit pour engager les corrections simples (ajout de fond perdu, changement de surimpression). Pour les écarts critiques (mauvais format, fichier incomplet), le client doit fournir un fichier corrigé ou une validation formelle permettant la poursuite de la production. L’imprimeur agit ici comme un partenaire technique, en recherchant toujours la solution la plus efficiente, en lien avec les contraintes de planning, de qualité et de diffusion.

Traçabilité et validation

Chaque échange est consigné dans l’historique du travail en cours. Une validation finale est archivée avant lancement machine. Cette traçabilité permet d’éviter tout malentendu et de garantir la conformité finale avec le BAT validé. Un BAT numérique peut être émis si la correction modifie significativement le rendu.

Conséquences sur les délais et la chaîne de production

Impact sur le planning

Une anomalie non traitée rapidement peut bloquer l’ensemble de la chaîne de production, de l’impression au façonnage. Le service planning ajuste donc les créneaux de fabrication en coordination avec l’équipe prépresse et l’atelier, afin d’anticiper les retards ou d’optimiser la file d’impression. Chaque jour de retard peut générer des tensions logistiques, surtout en période de fort volume (rentrée littéraire, communication institutionnelle…)

Coûts additionnels éventuels

Lorsque la correction implique un traitement complexe (recalage, imposition spécifique, reBAT), des coûts techniques peuvent être répercutés. Ces éventuels coûts sont systématiquement annoncés et validés avec le client avant tout engagement. Le rôle du devis sans fichier est ici crucial, car il décrit les engagements sous réserve de fichiers conformes.

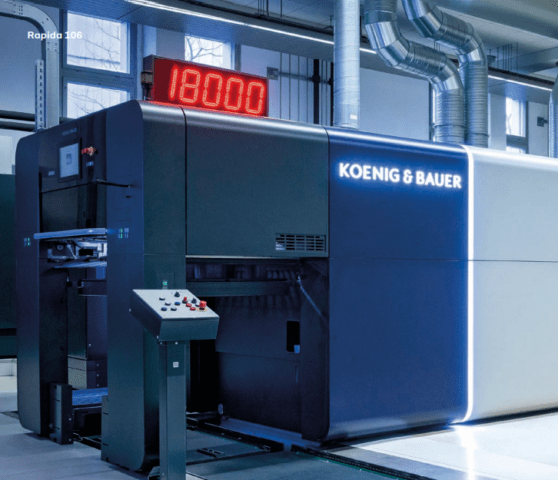

Qu’en est-il chez Offset 5 ?

Chez Offset 5, le service prépresse est structuré autour d’un flux PDF certifié et d’opérateurs polyvalents maîtrisant les contraintes de l’impression offset. Chaque fichier entrant fait l’objet d’un contrôle technique rigoureux, automatique puis visuel. En cas d’anomalie, une fiche de retour est rédigée et adressée au client sous 2 à 4 heures. Les échanges sont suivis par un interlocuteur dédié, garantissant une traçabilité précise. Les BAT sont archivés numériquement, indexés au dossier de fabrication. Le service planning est informé en temps réel des blocages potentiels et ajuste les priorités en collaboration avec les ateliers. Les flux intègrent les contraintes de façonnage et de transport dès la mise en production. Cette organisation permet de gérer efficacement les flux tendus, surtout pour les gros tirages ou les productions multi-sites. Chaque étape est pilotée pour limiter les délais sans compromettre la qualité attendue.

Bonnes pratiques pour éviter les retours fichiers

Préparation en amont

Travailler sur des gabarits validés, exporter en PDF/X-1a ou PDF/X-4, intégrer les fontes, contrôler les fonds perdus et les surimpressions, appliquer le bon profil colorimétrique : une préparation rigoureuse réduit considérablement les retours. Il convient également d’anticiper les contraintes du façonnage (marges, pagination) pour éviter les incohérences techniques.

Communication dès le devis

Fournir un fichier test au devis permet de sécuriser les hypothèses techniques et les coûts éventuels de traitement. De nombreux retards proviennent d’un écart entre le devis initial et le réel du fichier reçu : le dialogue en amont est donc central. Le devis sans fichier doit être compris comme une estimation sous réserve de conformité technique.