La reproductibilité, enjeu central de l’impression industrielle

Pourquoi assurer une constance technique ?

Dans un environnement industriel, la répétabilité des productions repose sur la capacité à restituer une qualité identique d’un tirage à l’autre. Cela concerne aussi bien la colorimétrie, le repérage, les niveaux d’encrage que les paramètres de calage. Pour les imprimeurs, documenter les réglages machines est essentiel à la stabilité des productions, au respect des délais et à la maîtrise des coûts.

Définition des réglages à suivre

Les réglages documentés incluent notamment : les profils ICC utilisés, les courbes de reproduction colorimétrique, les niveaux de densité à atteindre par couleur, le plan de découpe si concerné, les données de compensation de plis pour le façonnage, et les codes liés aux papiers référencés. Chaque paramètre est enregistré dans une logique de fiche technique contextualisée – par référence produit, machine utilisée, et papier sélectionné.

Outils et protocoles de documentation

Systèmes d’information interconnectés

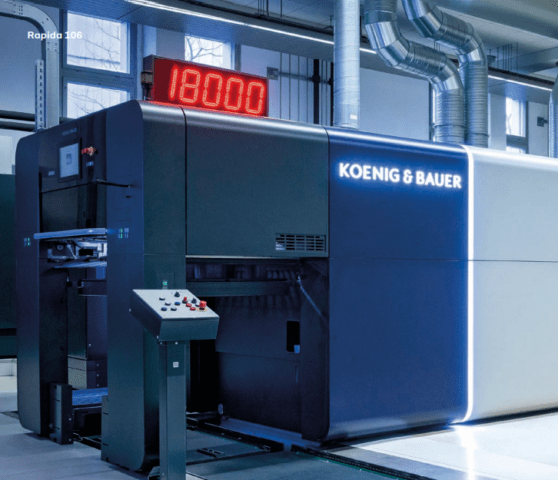

Les imprimeurs industriels s’appuient sur des ERP et des workflows prépresse pour relier les données techniques à chaque commande. Les réglages sont enregistrés dans des bibliothèques numériques (résultats de calages précédents, profils machine-papier, références client) accessibles aux conducteurs machines. Certains logiciels pilotent même directement les démarreurs d’impression selon ces données configurées.

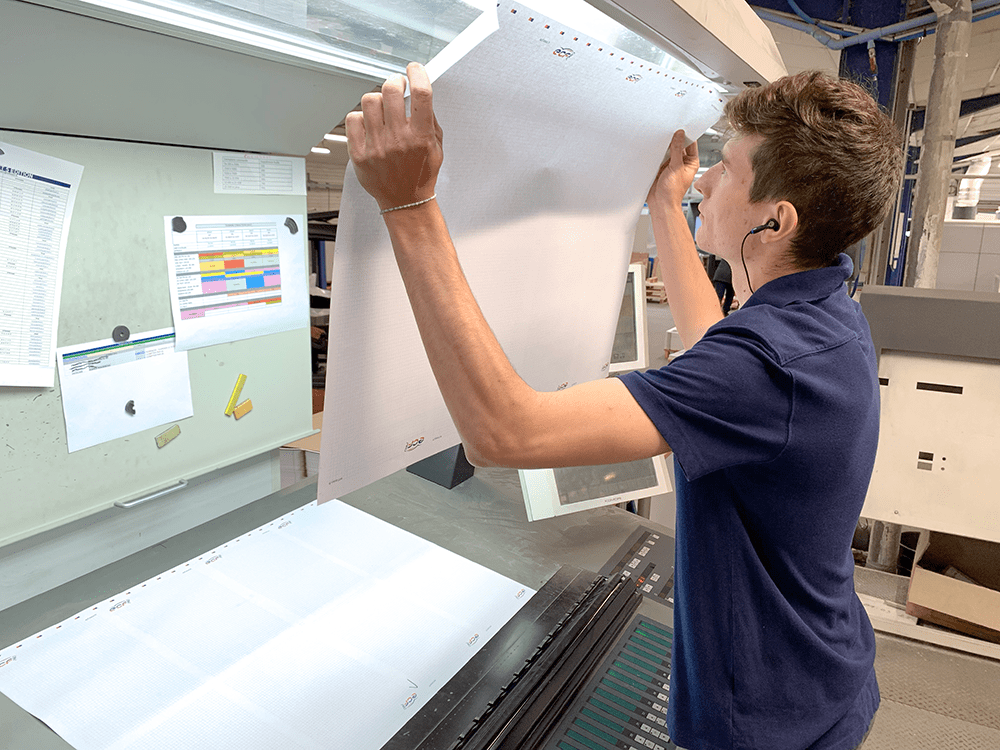

Rôle des fiches de calage et BAT internes

Chaque nouveau produit donne lieu à des fiches de calage techniques comprenant : tracés machine, histogrammes d’encrage, plage colorimétrique cible, vitesse de production, conditions hygrométriques, etc. Ces fiches sont vérifiées et validées en production, puis archivées. Lorsque plusieurs tirages sont prévus (ou des retirages fréquents), des BAT internes ou numériques sont associés à la fiche produit, garantissant précision et conformité ultérieure.

Traçabilité et contrôle qualité

La documentation des réglages est associée à des procédures de suivi qualité auditables : identification du conducteur machine, validation par le chef d’équipe, archive des prélèvements d’impression. En cas de retirage ou de non-conformité, le service qualité peut remonter aux réglages utilisés initialement et corriger sans approximation.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, la reproductibilité des réglages est assurée par un système centralisé reliant prépresse, usine et logistique. Chaque produit est référencé avec une fiche détaillée incluant les conditions de calage, le plan d’impression, le papier certifié utilisé, et les réglages machine. Ces données sont intégrées dans le planning de production via notre ERP. Lors des retirages, les chefs d’équipe accèdent aux réglages validés, aux profils ICC et aux niveaux d’encrage précédents. Le conducteur machine charge automatiquement les données associées dans la presse. Des épreuves certifiées ou BAT internes sont archivés, permettant leur réutilisation à l’identique. Le contrôle qualité vérifie la conformité par spectrodensitométrie et enregistre les écarts si besoin de correction. Toutes les unités – prépresse, production, façonnage – disposent d’un suivi des réglages dans les fiches techniques formalisées, assurant la reproductibilité en toute transparence.

Anticipation dès l’avant-projet

L’importance du devis sans fichier final

Les paramètres techniques sont souvent discutés dès le devis, avant la remise des fichiers. Cela permet d’évaluer précisément les contraintes machines, les papiers les plus adaptés (certifiés PEFC/FSC si exigé), et les réglages spécifiques nécessaires. Cette collaboration en amont constitue une base documentaire fiable pour assurer la récurrence. Toute modification en cours de projet (changement de papier, format, finition) est intégrée dans la fiche de production.

Collaboration autour de la mémoire technique

Pour les clients industriels ou les éditeurs, maintenir une qualité constante impose un partenariat étroit avec l’imprimeur. L’objectif est de constituer une mémoire technique partagée : choix papier, teintes récurrentes, contraintes de façonnage. Cette mémoire repose sur la documentation systématique des réglages, rendue exploitable grâce aux outils numériques, aux processus qualité et à l’expertise des opérateurs.