De la demande initiale à la préparation du dossier technique

Lorsqu’un projet d’impression débute, la première étape consiste à recueillir l’ensemble des contraintes exprimées par le client. Ces contraintes peuvent concerner le format, les finitions, le choix du papier, les quantités, les délais, le budget ou encore des impératifs logistiques spécifiques. Le rôle du commercial est primordial : il écoute, reformule et traduit ces besoins en termes techniques afin de garantir leur compatibilité avec les capacités de production de l’imprimerie. Cette phase d’analyse détermine les choix qui impacteront la qualité et les coûts finaux.

Une fois le cahier des charges validé, le projet est remis au service prépresse, qui vérifie la conformité des fichiers. Si des points nécessitent clarification, une plateforme collaborative comme Wink permet d’échanger aisément corrections et validations avec le client. Ces allers-retours numériques accélèrent la mise au point des fichiers tout en préservant une traçabilité complète des décisions.

Traduire les contraintes clients en paramètres de production

Analyse des spécifications techniques

Une fois les fichiers validés, le service méthodes prend le relais pour analyser chaque paramètre : type d’impression (offset ou numérique), optimisation des formats pour limiter les chutes de papier, calage machine, et intégration des contraintes environnementales. Les recommandations de l’imprimeur peuvent conduire à proposer des ajustements pour concilier le rendu souhaité et la faisabilité industrielle. De nombreux clients choisissent ainsi de repenser leur conception dans une logique d’éco-conception.

Choix des matières et des certifications

Les contraintes clients incluent fréquemment des exigences en matière de durabilité. Les papiers certifiés FSC ou PEFC garantissent une gestion responsable des forêts et s’intègrent naturellement dans les politiques RSE des entreprises. Ces certifications internationales, soutenues par des organismes tels que PEFC France ou FSC France, assurent la traçabilité des matières premières jusqu’au produit fini.

Intégration au planning et contraintes de délai

Le planning de production est élaboré selon les volumes et les contraintes spécifiques du projet. L’imprimeur s’appuie sur des outils de suivi en temps réel, comme Applivision, pour planifier les opérations et anticiper tout risque de retard. Ces systèmes connectés permettent d’adapter les ressources humaines et matérielles en fonction des priorités et des urgences clients.

Garantir la cohérence entre attentes, qualité et délais

Validation des épreuves et ajustements

Avant toute production, une étape de validation – souvent via un portail de prépresse comme Kodak InSite – permet de contrôler le rendu des couleurs, des repères et du contenu. Le client valide ainsi une épreuve fidèle avant le tirage final. Ce jalon est essentiel pour éviter toute non-conformité en atelier.

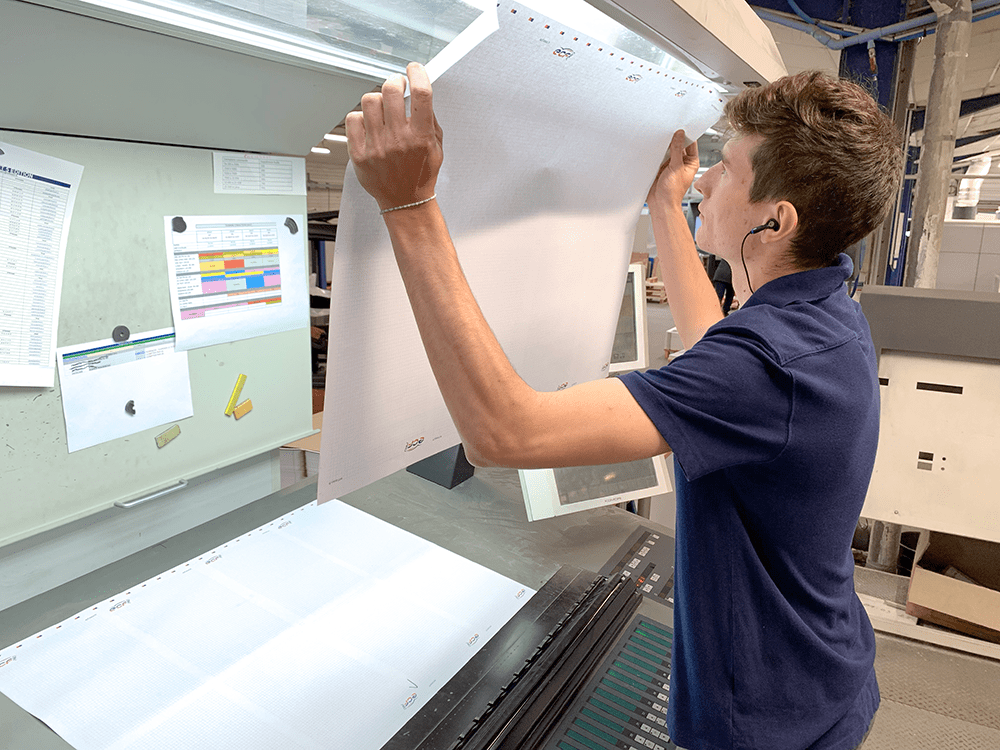

Contrôles pendant la production

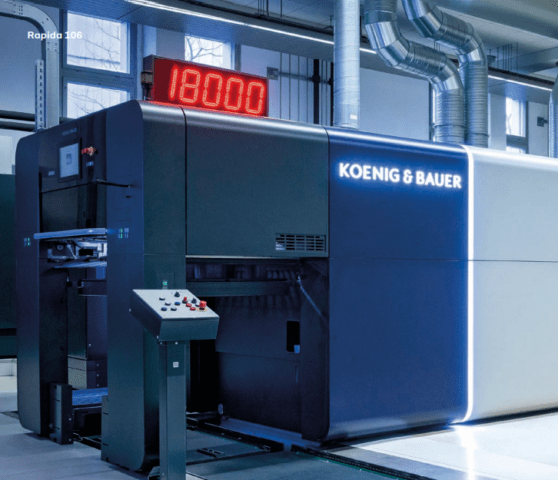

En atelier, chaque machine dispose de consignes spécifiques intégrant les paramètres choisis : calibrage, encres, papiers, température et hygrométrie. Les conducteurs assurent un suivi rigoureux, tandis que les contrôles qualité mesurent la stabilité colorimétrique et la conformité des exemplaires produits. Le suivi par le système Espace Pro offre au client une visibilité permanente sur l’avancement des travaux.

Gestion des finitions et de la logistique

Les contraintes liées au façonnage – pliages, reliures, découpes spéciales – sont intégrées très tôt au dossier de production. Un service dédié comme celui du façonnage garantit la précision et la répétabilité des opérations. Enfin, la logistique adapte le conditionnement, l’étiquetage et les expéditions aux nécessités de distribution du client.

Qu’en est-il chez Offset 5 ?

Chez Offset 5 Édition, la prise en compte des contraintes clients s’appuie sur une organisation intégrée. Le prépresse contrôle les fichiers via Kodak InSite et Wink pour garantir leur conformité. Le service méthodes définit ensuite le schéma industriel adapté, conciliant qualité et délais. En production, les conducteurs reçoivent des ordres précis issus d’Applivision, système de pilotage connecté aux presses et aux lignes de façonnage. Les contrôles de tirage, la traçabilité des matières (papiers certifiés PEFC et FSC) et la coordination logistique avec les expéditions assurent un flux fluide du fichier à la livraison. Chaque étape est validée, enregistrée et communiquée en temps réel, garantissant la conformité et la fiabilité des réalisations.

En résumé

La prise en compte des contraintes du client repose sur une chaîne d’analyse, de validation et de contrôle rigoureusement coordonnée. L’imprimeur agit comme un partenaire technique : il traduit vos objectifs en solutions concrètes, tout en maîtrisant coûts, délais et durabilité. L’intégration de systèmes de suivi en temps réel, la communication continue et l’expertise humaine assurent une production fluide, sans surprise, alignée sur vos priorités.