Un environnement industriel structuré pour des flux maîtrisés

Segmentation physique et organisationnelle des zones

L’atelier d’un imprimeur industriel est divisé en secteurs distincts et interconnectés : réception papier, prépresse, impression, façonnage, conditionnement. Cette segmentation vise à éviter les croisements de flux, fluidifier les enchaînements de tâches et limiter les manipulations non nécessaires. Chaque zone est conçue pour garantir la cohérence des opérations et répondre aux exigences de sécurité, notamment en matière d’accès restreint aux équipements lourds, de circulation des palettes et de stockage temporaire.

Planification et pilotage des flux de production

La production repose sur un planning centralisé et dynamique, piloté en coordination avec les chefs d’atelier, les conducteurs de machines et les responsables logistiques. Ce pilotage permet d’ajuster en temps réel les priorités selon les contraintes techniques (formats, papiers, encres, temps de séchage) et commerciales (délais contractuels, urgences). Toutes les étapes sont inscrites dans un séquencement technico-logistique rigoureux, garantissant une exécution fluide et rationalisée.

Dispositifs de sécurité et protocoles de contrôle qualité

Prévention, sécurité machine et formation

Les opérateurs sont formés aux consignes de sécurité spécifiques à chaque poste : arrêt d’urgence, port des EPI, risques liés aux encres et solvants, manutentions. Les machines sont équipées de protections conformes aux normes industrielles (capots, arrêts automatiques, verrouillages). Les flux de circulation piétons-engins sont balisés. Des audits internes et contrôles périodiques assurent le respect des procédures.

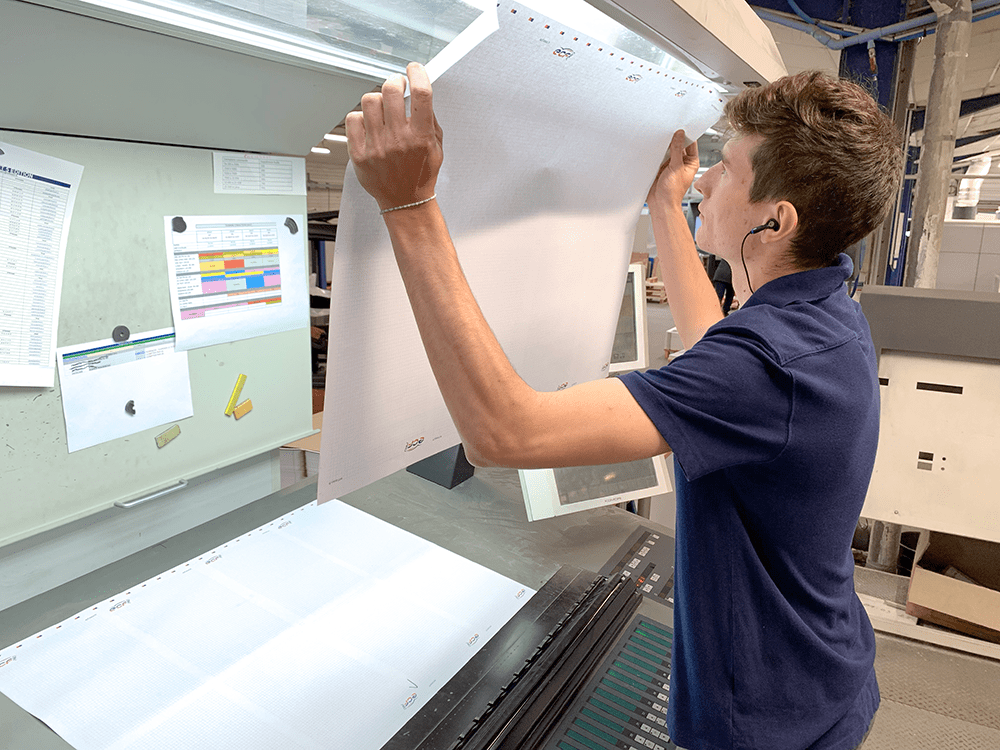

Contrôles qualité systématisés à chaque étape

La conformité des fichiers est vérifiée au prépresse selon un protocole prédéfini. Pendant l’impression, des contrôles visuels et densitométriques sont réalisés à intervalles réguliers, en lien avec les normes ISO. En façonnage, chaque opération fait l’objet de vérifications manuelles ou automatisées (pliage, massicotage, collage). Ces points de contrôle sont enregistrés et peuvent être tracés en cas de réclamation ou de réédition.

Coordination interservices et gestion documentaire

Un dossier de fabrication complet sans attente de fichier

Dès l’édition du devis, le dossier de fabrication est structuré en anticipation : type de papier, format, gabarits, volumes, finitions, contraintes de livraison. Le fichier imprimable n’est pas indispensable initialement pour organiser l’industrialisation. La documentation est accessible à chaque acteur du processus via des outils numériques adaptés.

Communication interne et ajustements en temps réel

Les équipes communiquent via des briefings réguliers, des outils MES et des échanges transverses entre le planning, le prépresse et l’atelier d’impression. Cette organisation permet de réagir aux aléas : retards de livraison matière, ajustement de quantités, imprévus techniques ou attentes client. L’objectif est de préserver la cohérence globale sans perte d’efficacité ni risque qualité.

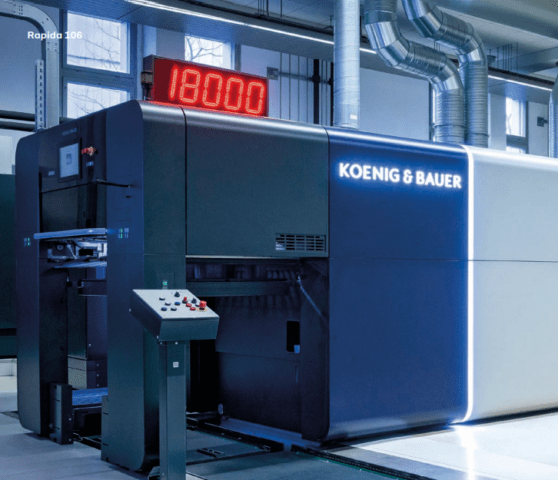

Qu’en est-il chez Offset 5 ?

Chez Offset 5 Édition, l’ensemble de l’atelier est organisé autour d’une chaîne de production claire, segmentée en cinq pôles : prépresse, impression, façonnage, conditionnement et logistique. Chaque secteur est encadré par un responsable, garant du respect des procédures techniques et des flux. Les fichiers sont contrôlés dès réception, même avant validation finale, pour anticiper les contraintes de calage et de support. Le planning de production est centralisé via un outil ERP permettant une visualisation précise des enchaînements et des contraintes machines. Des contrôles systématiques sont réalisés en cours de tirage pour vérifier l’alignement, les densités, le repérage et la conformité couleur. Les consignes de sécurité sont affichées à chaque poste et intégrées dans les briefings quotidiens. Tous les services communiquent via un référentiel de suivi qui permet à chaque intervenant d’agir au bon moment, avec les bonnes informations, en toute sécurité.

Conclusion : performance industrielle et sécurité, un équilibre au quotidien

Garantir à la fois la sécurité des personnes et l’efficacité des productions est un enjeu permanent dans l’atelier d’un imprimeur industriel. Par la structuration de ses espaces, la rigueur de ses procédures, la transparence de ses flux internes et le contrôle continu de ses processus, l’imprimeur devient un partenaire fiable et structuré pour ses clients. Cette organisation permet également d’intégrer les enjeux de durabilité, notamment dans la gestion du papier : conformité PEFC/FSC, limitation des pertes, tri des déchets, valorisation matière. Enfin, l’anticipation dès la phase devis, même sans fichier finalisé, conditionne une exécution fluide répondant aux contraintes de temps, de coût et de qualité.