Chers clients, chers partenaires,

Le soleil brille encore haut dans le ciel ☀️ et les soirées continuent de nous envelopper dans leur douceur post-estivale. Cette transition sereine entre l’été et l’automne 🍂 crée une pause réfléchie, un intermède magique entre le calme estival 🏖️ et l’énergie renouvelée pour les projets de fin d’année 🎯.

C’est au sein de cette parenthèse, où même la nature semble en pleine réflexion, que les idées les plus audacieuses germent 🌱 et prennent vie.

Chez Offset 5, ces instants de transition sont particulièrement importants. Ils nous rappellent que chaque projet de communication et d’édition a sa propre cadence, sa propre saison. Tout comme un vigneron nourrit ses vignes avec amour et attention avant les vendanges 🍇, nous nous investissons dans vos projets avec le même soin.

Ce mois de septembre, vibrant de possibilités et de promesses, est le moment idéal pour vous dévoiler quelques-unes de nos dernières réalisations 🎨. Chaque projet, à sa manière, incarne notre volonté de repousser les frontières de la créativité au service de vos ambitions en matière de communication.

Nous vous invitons à plonger dans ces créations réalisées pour d’autres, non seulement comme une source d’inspiration 💡, mais aussi comme une fenêtre ouverte sur ce qui devient possible lorsque nous mettons en commun nos talents et nos visions.

Au plaisir de contribuer à vos futures réussites 🌈,

L’équipe de l’Agence Offset 5

Comment le choix du façonnage impacte-t-il le budget et les délais d’un projet ?

Le façonnage : un poste budgétaire stratégique

Des opérations multiples à anticiper

Le façonnage regroupe l’ensemble des étapes post-impression : pliage, coupe, assemblage, reliure, perforation, pelliculage, dorure, etc. Ces opérations conditionnent directement la forme finale du document. Le choix des procédés techniques, leur enchaînement et leur complexité influencent de manière significative les coûts de production et les délais de fabrication. Chaque intervention mobilise machines, opérateurs et temps d’ajustement, souvent sous contraintes de cadence industrielle.

Variabilité des coûts selon les options techniques

Certains types de reliures (dos carré collé, couture, spirale métallique) ou finitions (vernis sélectif, gaufrage, tranche colorée) engendrent des surcoûts directs liés aux équipements spécifiques, aux consommables, ou aux temps de calage élevés. Les coûts fixes sont parfois incompressibles, quel que soit le tirage, rendant certains choix peu pertinents pour de faibles volumes. À l’inverse, certaines finitions automatisées ou intégrées aux lignes de production peuvent être plus économiques si elles sont pensées en amont.

Impacts sur les délais de fabrication

Enchaînement des phases et délais unitaires

Chaque opération de façonnage s’insère dans une chaîne technique : séchage préalable des encres pour le pliage, stabilisation du papier avant la reliure, temps de repos après pelliculage. Ce séquencement fixe un rythme de production dont la défaillance d’un maillon (par exemple une impossibilité de caler une ligne de vernis sélectif en temps voulu) peut retarder l’ensemble du projet. Le choix de procédés manuels ou semi-automatisés ralentit également la production si la charge planning est élevée.

Complexité logistique intégrée

Les finitions externalisées (dorure à chaud spécifique, façonnage en ligne à haute cadence, assemblage manuel) impliquent des transferts physiques, des files d’attente chez les sous-traitants, et des allers-retours calendaire à anticiper. Le façonnage devient donc un facteur de risque d’allongement des délais si sa gestion n’est pas industrialisée ou centralisée. D’autant plus que les ressources disponibles (machines, équipes) peuvent varier selon les périodes de l’année.

Optimiser le façonnage dès la conception

Choix techniques adaptés au tirage

Une reliure dos carré collé n’a pas les mêmes impacts en production selon qu’il s’agit de 1 000 ou 50 000 exemplaires. Le dialogue entre donneur d’ordre et imprimeur, dès le devis sans fichier, permet d’évaluer les mécanismes économiques : seuils de rentabilité, automatisation possible, homogénéisation des formats. Adopter des options de façonnage standardisées ou compatibles avec les lignes internes réduit les coûts, fiabilise les flux et limite les risques de décalage.

Anticiper les marges de manœuvre

La phase de pré-presse peut intégrer des éléments techniques indispensables à un façonnage fluide : fonds perdus correctement dimensionnés, repères de coupe précis, gabarits calibrés pour les machines. Certaines évolutions de maquette en cours de projet (ajout de rabats, changement de grammage, modification de l’épaisseur finale) ont des effets directs sur la faisabilité industrielle du façonnage, et donc sur le budget et le calendrier.

Qu’en est-il chez Offset 5 ?

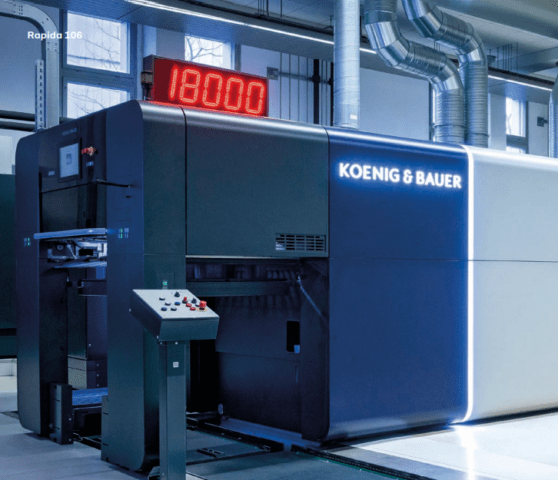

Chez Offset 5 Édition, les opérations de façonnage industriel sont intégrées dans une chaîne de production coordonnée entre pré-presse, impression, finition et logistique. La méthode de calage du façonnage est établie dès la validation du BAT machine, en cohérence avec les contraintes de planning. L’atelier est équipé pour le pliage automatisé multi-volets, la coupe trilame, l’encartage-piquage et la reliure dos carré collé. Certains vernis ou pelliculages sont réalisés en ligne, d’autres en sous-traitance encadrée, selon le cahier des charges. Un contrôle qualité est effectué à chaque étape du façonnage pour garantir la conformité technique. Le service planning gère les enchaînements avec une vision capacitaire globale, en intégrant les marges de calage et les temps de séchage réels. Les équipes techniques anticipent les risques de décalage pour sécuriser les délais validés.

Conclusion : conjuguer faisabilité et performance

Le choix du façonnage impacte fortement le budget et les délais d’un projet imprimé. Plus que des finitions esthétiques ou structurelles, il s’agit de paramètres industriels à raisonner en amont, avec l’imprimeur, selon les objectifs éditoriaux, les volumes, les calendriers et les moyens engagés. Une mise au point technique précoce permet de sécuriser le circuit de production, d’éviter les surcoûts inutiles et d’optimiser les rendements.

Quelles finitions peuvent être ajoutées à un imprimé (vernissage, pelliculage, dorure…) ?

Comprendre le rôle des finitions en imprimerie

Les finitions sont les opérations appliquées après impression pour protéger, valoriser ou différencier un imprimé. Elles interviennent en bout de chaîne du façonnage industriel et influencent fortement le rendu visuel, tactile et la durabilité du document. Le choix des finitions dépend du support, des objectifs de communication, du cycle de vie prévu de l’imprimé et des contraintes techniques propres à chaque procédé d’impression.

Typologie des principales finitions

Le pelliculage : protection et rendu

Le pelliculage consiste à appliquer à chaud un film mince sur la surface de l’imprimé, pour le protéger et modifier son aspect. On distingue plusieurs types :

- Pelliculage mat : très utilisé en édition, il offre un rendu élégant et atténue les reflets.

- Pelliculage brillant : renforce la vivacité des couleurs, adapté aux documents promotionnels.

- Pelliculage soft touch : toucher velouté recherché en édition de luxe.

- Pelliculage anti-rayures : recommandé pour les manipulations fréquentes.

Le vernissage : effets esthétiques ciblés

Différent du pelliculage, le vernis est directement appliqué sur l’encre encore fraîche ou sèche. Il existe plusieurs types :

- Vernis acrylique : protecteur, appliqué en machine offset avec un blanchet spécifique.

- Vernis UV : séché par rayonnement, il offre une brillance intense et une grande résistance.

- Vernis sélectif : appliqué localement pour valoriser un visuel, une zone précise ou un message.

- Vernis 3D ou gonflant : crée du relief pour un effet tactile original.

Le choix d’un vernis dépend des encres, du papier et du mode d’impression utilisé.

Les ennoblissements spéciaux

Certains procédés viennent accentuer la valorisation du document imprimé.

- Dorure à chaud : transfert d’un film métallique sous l’effet de la chaleur sur une zone définie via un cliché magnésium ou laiton. Effet gold, silver, ou holographique possible.

- Gaufrage ou embossage : création de relief sur le papier, sans couleur. Peut être combiné à une dorure.

- Découpe laser ou à l’emporte-pièce : permet des formes très personnalisées (couverture avec découpe, formes originales sur PLV ou cartes).

Finitions et contraintes techniques

Le choix d’une finition engage des paramètres précis :

- Compatibilité avec le support papier : un pelliculage ne tient pas sur les papiers non couchés.

- Délais supplémentaires liés au temps de séchage ou au repiquage machine.

- Adaptabilité aux quantités industrielles et aux tolérances en façonnage.

En phase de devis, il est conseillé d’anticiper les effets attendus et de valider leur faisabilité technique, surtout si les fichiers n’existent pas encore.

Qu’en est-il chez Offset 5 ?

Les finitions industriels sont prises en compte dès l’étude de faisabilité technique, en lien étroit avec le service pré-presse qui vérifie les conditions de repérage, les marges de sécurité et les contraintes liées au support. Les chaînes de pelliculage et de vernis UV sont intégrées, ce qui permet de maîtriser les délais et la compatibilité avec les impressions offset feuilles. Les ennoblissements à chaud, gaufrages et découpes sont réalisés via un réseau de partenaires spécialisés, coordonné par le service façonnage. Chaque effet demande un contrôle qualité spécifique en fin de ligne, avec vérification des repiquages et homogénéité. Le planning intègre les phases de repos papier post-impression si nécessaire, notamment pour les vernis épais ou les pelliculages complexes. La coordination entre les services est assurée via des fiches techniques validées en amont, garantissant une exécution conforme au rendu attendu.

Quels choix pour quel usage ?

Édition : pelliculage mat ou soft touch avec dorure discrète pour une finition élégante. Communication commerciale : vernis sélectifs, pelliculage brillant, dorure ou embossage pour accentuer l’impact visuel. Documents d’entreprise : finition sobre mais robuste, avec pelliculage mat ou vernis de protection. Enfin, certains choix peuvent être influencés par des considérations environnementales : pelliculage biodégradable, papiers certifiés, ou renoncement aux vernis quand la filière de recyclage l’impose. Un échange technique en amont avec l’imprimeur reste essentiel pour évaluer ce qui est réellement réalisable et pertinent en fonction des volumes, du rendu recherché et du budget.

Comment sont assemblées les pages d’un catalogue ou d’un livre avant reliure ?

Assemblage des pages : une étape structurée en amont de la reliure

La notion de cahier en imprimerie

L’assemblage d’un catalogue ou d’un livre repose sur une organisation physique des pages en cahiers. Un cahier est un ensemble de feuilles imprimées puis pliées, regroupant généralement 4, 8, 16 ou 32 pages selon le format et la pagination finale. L’imposition, c’est-à-dire l’ordre d’organisation des pages sur la feuille avant impression, est calculée selon la méthode de pliage. L’imprimeur prépare donc les fichiers à l’avance de manière à optimiser cette imposition, en tenant compte du système de pliage et du format machine.

Du pliage au regroupement des cahiers

Une fois imprimées, les feuilles sont dirigées vers les plieuses industrielles. Le pliage respecte les schémas prédéfinis du cahier. Chaque feuille devient ainsi un ensemble de pages repliées conformément à l’ordre de lecture final. Cette étape implique précision mécanique et contrôle qualité, car tout défaut de pli peut entraîner un chevauchement ou un décalage ultérieur lors de la reliure. Une fois pliés, les cahiers sont rassemblés mécaniquement ou manuellement selon le type de publication et la nature de la fabrication. Le système d’assemblage, appelé aussi encartage-piquage ou encartage-collage, positionne les cahiers les uns à la suite des autres.

Techniques d’assemblage avant reliure

Encartage ou empilement ?

Il existe deux grandes approches d’assemblage : l’encartage, où les cahiers sont insérés les uns dans les autres (principalement pour la reliure piquée), et l’empilement, où ils sont posés à plat les uns sur les autres (adapté aux reliures dos carré collé et dos cousu). L’encartage est plus rapide mais limité en matière d’épaisseur ou de pagination. L’empilement permet une meilleure tenue, notamment pour les ouvrages à forte pagination.

Contrôle du repérage et détection d’erreurs

A chaque étape, des outils de détection accompagnent les machines : caméras de repérage, code-barres, contrôle pondéral ou optique. Cela permet de garantir la bonne séquence des cahiers avant passage en reliure. À cela s’ajoute un échantillonnage contrôlé manuellement sur les flux sensibles ou complexes. Une erreur à ce stade est critique, car elle impacte l’intégrité de l’ouvrage final.

Contraintes techniques et anticipation en amont

Le rôle du format et du type de reliure

Le type de reliure conditionne l’organisation des cahiers. Une reliure piquée exigera un nombre de pages multiple de 4, tandis que le dos carré collé ou cousu autorise des constructions plus souples. Ainsi, le choix du type de reliure doit être défini dès l’étape de conception, car il influence toutes les phases d’imposition et d’assemblage. Les contraintes machines, formats types (réglettes de coupe, largeur des pinces, tolérances de calage) doivent aussi être prises en compte.

Communication pré-presse et fichiers

Un imprimeur partenaire peut accompagner la configuration des fichiers en fonction du projet. Lorsqu’un devis est demandé sans fichier définitif, il est essentiel d’échanger sur les formats ouverts, la pagination finale, les cahiers visés, les contraintes de finition. Cela permet d’anticiper les découpes, le mode d’assemblage et les tolérances machine. Les logiciels d’imposition peuvent générer une épreuve numérique ou papier validée par le client pour éviter tout malentendu avant calage sur presse.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, la phase d’assemblage est intégrée à la chaîne de production sous supervision de l’atelier façonnage. L’imposition est vérifiée au préalable par le service pré-presse, en lien avec les équipes de fabrication. Les cahiers passent ensuite sur plieuses MBO et Stahl, calibrées selon la pagination et le format. L’encarteuse-piqueuse ou la chaîne dos carré collé rassemble les cahiers avec contrôle à caméra. Chaque groupe est soumis à des tests d’échantillonnage, incluant vérification du sens de lecture, codification et repérage machine. Le planning coordonne l’enchaînement des flux avec les zones de stockage tampon, en fonction des temps de séchage. Ce processus garantit une continuité dans l’atelier, en lien avec les cadences d’impression, la logistique des gabarits et le conditionnement final.

Un processus optimisé pour la reliure et la finition

Préparer l’ouvrage à sa forme définitive

L’assemblage prépare l’ouvrage à son stade final : qu’il soit piqué 2 points métal, collé ou cousu, le livre ou catalogue résulte d’un enchaînement maîtrisé d’opérations normalisées. Toute déviation en amont affecterait la suite : qualité de planéité des dos, bonne prise de colle, stabilité au massicotage. C’est donc une étape critique, dépendante de l’organisation globale de la chaîne graphique.

Coûts, formats et impacts environnementaux

Du point de vue environnemental, optimiser le nombre de cahiers et leur format améliore la gestion du papier et réduit les pertes. Le choix de papiers certifiés PEFC ou FSC, avec des grammages adaptés à la reliure prévue, contribue à un cycle vertueux d’impression. La standardisation des formats et l’anticipation des découpages permettent aussi une meilleure circularité en production. Le façonnage devient alors un levier à la fois économique et durable dans le processus global.

Quelles différences entre piqûre à cheval, dos carré collé et reliure spirale ?

Trois procédés de reliure pour des usages distincts

Piqûre à cheval : simplicité et efficacité

La piqûre à cheval consiste à plier les feuilles imprimées en cahiers puis à les assembler à l’aide de deux agrafes placées dans la pliure centrale. C’est une reliure économique, rapide à produire, adaptée aux brochures de 8 à 96 pages, selon l’épaisseur du papier. Elle convient particulièrement aux catalogues, livrets commerciaux, programmes et magazines à périodicité élevée. Elle garantit une ouverture à plat, facilitant la lecture sur double page. Elle impose cependant une certaine symétrie dans la répartition des pages en raison du nombre de cahiers et ne permet pas de dos imprimable en raison de son absence d’épaisseur structurée.

Dos carré collé : finition éditoriale et durabilité

Le dos carré collé s’applique à des ouvrages de plus de 40 pages, souvent à partir de 80, avec une mise en colle de l’ensemble des cahiers ou feuillets au niveau du dos. Les tranches sont fraisées puis encollées avec une colle hotmelt ou PUR, avant de recevoir une couverture qui épouse la tranche du livre. Cette technique offre un rendu propre, stable et valorisant, avec un dos imprimable. Elle est utilisée pour les livres, rapports d’activité, catalogues ou documents marketing avec une intention formelle. Elle permet un grand choix de papiers, y compris des grammages élevés, tout en garantissant une bonne tenue dans le temps. Une épaisseur suffisante est indispensable pour un rendu optimal et une ouverture en lecture plus rigide que pour d’autres systèmes.

Reliure spirale : flexibilité et usage fonctionnel

Ce mode de reliure assemble les feuilles à l’aide d’une spirale métallique ou plastique passée dans des perforations réalisées en bord de page. Il est particulièrement indiqué pour les supports manipulés en continu : carnets, agendas, rapports internes, manuels techniques ou formations. Il permet une ouverture complète à 360°, résiste aux manipulations répétées et autorise une mise à jour rapide en cas de retirage. À défaut d’un rendu haut de gamme, il offre un usage très fonctionnel. Il est souvent associé à des papiers résistants, et nécessite une attention au rognage pour maintenir l’intégrité du visuel en bord de spirale.

Critères de choix entre les trois reliures

Objectifs et usages

La piqûre à cheval reste idéale pour les documents économes, visuels et à courte durée de vie. Le dos carré collé est recommandé pour les publications pérennes à l’image qualitative marquée. La reliure spirale convient aux documents techniques ou manipulés récurrents.

Quantité, pagination et contraintes de production

Le seuil de rentabilité technique et économique diffère selon le mode de reliure et la chaîne de production de l’imprimeur. L’épaisseur, la nature du papier, le tirage et les finitions associées impactent la faisabilité et le coût. Un devis fiable suppose une connaissance des contraintes physiques du produit, de ses usages et des attentes de lecture. Sans fichier, un échange préalable avec l’imprimeur permet de valider la solution la plus adaptée avant l’étape de prépresse.

Impact environnemental et recyclabilité

Ces trois reliures utilisent des matériaux compatibles avec la filière papier-carton, bien que de niveaux différents. La piqûre à cheval sans matériaux composites est la plus facilement recyclable. Le dos carré collé introduit parfois des colles thermoplastiques, tolérées par les centres de tri si les dos ne sont pas trop épais. La spirale exige un tri préalable manuel des composants (spirale métallique ou plastique) dans une logique de recyclage. Le choix de papiers certifiés PEFC ou FSC, couplé à une réflexion sur le besoin réel de finition, permet à chaque projet de rester aligné avec les objectifs de réduction de l’empreinte environnementale.

Qu’en est-il chez Offset 5 ?

L’organisation de la chaîne de production d’Offset 5 permet d’intégrer le façonnage dès l’amont de l’analyse de devis. L’atelier dispose en interne de lignes dédiées pour la piqûre à cheval et le dos carré collé, associées à des équipements de contrôle de pliage, de coupe et de régularité de reliure. La spirale est réalisée via un partenaire industriel validé et coordonné par notre cellule technique. Le service pré-presse anticipe les mises en page compatibles avec chaque type de reliure. Les contrôles qualité ponctuent chaque étape : conformité du brochage, check de collage, conformité des dos. Le planning centralise les flux de production et coordonne les enchaînements entre impression, façonnage et logistique. Chaque projet bénéficie d’une validation technique avant lancement machine pour garantir fluidité et respect des délais.

Conclusion : une question de fonction et d’ambition

Choisir entre piqûre à cheval, dos carré collé ou reliure spirale dépend d’un équilibre entre contenu, usage, durée de vie, quantité et positionnement de l’imprimé. L’imprimeur industriel joue un rôle de conseil précieux pour sécuriser la faisabilité et orienter vers la solution la plus efficiente, tant sur le plan économique que matériel. L’anticipation technique, dès les phases de conception ou devis sans fichier, reste essentielle pour garantir un produit final conforme aux attentes utilisateurs et aux contraintes de production.

Quelles sont les grandes familles de pliage utilisées en imprimerie ?

Le pliage : une étape clé du façonnage industriel

En imprimerie industrielle, le pliage désigne l’opération consistant à transformer une feuille imprimée en un ensemble structuré par l’action de plis mécaniques. Cette transformation est essentielle pour former brochures, dépliants, catalogues, notices ou livres, et conditionne directement la qualité perçue et la précision des assemblages. Le choix du type de pli repose sur plusieurs paramètres : finalité du document, grammage et format du papier, grammage limite des pliages automatiques, contraintes d’assemblage ou de reliure et performances des équipements.

Les grandes familles de pliage

Le pli parallèle

Le pli parallèle consiste à réaliser plusieurs plis successifs dans la même direction. Il peut se décliner en :

- Pli simple ou pli central : une feuille est pliée en deux.

- Pli roulé : chaque volet est replié l’un sur l’autre dans le même sens.

- Pli accordéon : chaque volet est plié en sens inverse du précédent, comme un soufflet.

- Pli fenêtre : deux volets extérieurs se replient vers l’intérieur.

Ces pliages sont utilisés pour les dépliants marketing, les notices ou les fiches techniques. Ils permettent un rendu modulable tout en respectant une compacité recherchée dans la distribution.

Le pli croisé

Le pli croisé, aussi appelé pli en croix, implique des plis successifs perpendiculaires entre eux. Les variantes incluent :

- Pli portefeuille croisé : également utilisé pour les documents techniques, publications ou carnets.

- Pli croisé simple, double ou roulé : adaptés aux formats réduits comme les cartographies ou notices pliées plusieurs fois.

Ce type de pliage permet d’atteindre des formats très compacts à partir de grandes feuilles, souvent en presse rotative, tout en assurant une ouverture cohérente.

Le pli combiné ou complexe

Il s’agit ici de combinaisons de plusieurs types de plis, mêlant plis parallèles et croisés. Cette famille répond à des logiques de communication spécifiques ou de contraintes techniques fortes en assemblage ou en massicotage. Elle nécessite une très bonne anticipation technique, car les enchaînements de plis influencent les tensions mécaniques sur le papier et peuvent générer des décalages s’ils ne sont pas rigoureusement définis.

Contraintes techniques et impact du support

La réussite d’un pliage industriel repose sur l’adéquation entre le type de pli, le format final souhaité et la nature du papier. Un grammage trop élevé sur une machine non adaptée peut provoquer des ruptures ou marquer excessivement la fibre. Inversement, des papiers trop fins peuvent onduler ou se plier aléatoirement. Les gammes de papiers certifiés (comme FSC ou PEFC) sont toutes éligibles au pliage industriel, à condition que leur grammage, leur traitement de surface (couché ou non) et leur humidité soient compatibles avec la chaîne de façonnage. Le passage d’un pliage offset à un pliage en ligne suppose également d’ajuster les étapes amont : humidification, marge de coupe, contrôle de la gâche, calage du plan de pli dans l’imposition. Enfin, l’impact environnemental du pliage est indirect mais réel : il influe sur le volume unitaire, donc sur les logistiques terminales. Optimiser un schéma de pliage peut ainsi contribuer à réduire l’encombrement et le gaspillage.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, le pliage est intégré au pôle façonnage industriel, en lien direct avec le planning de finition. Nous disposons de plieuses Stahl et MBO adaptables à plusieurs formats et configurations (accordéon, roulé, croisé, combiné). Chaque pli est validé en amont via nos services prépresse et maquettage, en coordination avec la fabrication. Le plan de pliage fait partie intégrante du devis technique dès la réception du brief, même sans fichier. Nos techniciens analysent la nature du support, les contraintes d’imposition et les tolérances des équipements pour garantir un rendu conforme. Des contrôles visuels et mécaniques sont réalisés à chaque changement de série. Le flux de production prévoit la gestion des enchaînements pliage-assemblage avec anticipation des éventuelles tensions matières. Tous nos pliages sont suivis par le contrôle qualité en sortie de chaîne avant mise en logistique.

Ce qu’il faut anticiper en phase de devis

Dès la demande de prix, même sans document finalisé, il est utile d’indiquer le gabarit fermé, le nombre de plis, le type envisagé (roulé, croisé, accordéon…), le grammage du papier et s’il y a une suite d’assemblage ou de reliure. L’imprimeur peut alors proposer le schéma de pliage le plus adapté au format, au budget et au mode de distribution. En cas de doute, la création d’un blanc technique ou d’un BAT plié reste une étape très utile pour valider que les plis s’enchaînent correctement sans erreur de lecture ni chevauchement. Une réflexion conjointe sur le sens de la fibre permet aussi d’éviter les risques de cassure au pliage.

Comment se déroule la coupe et le massicotage des imprimés ?

Un processus précis au cœur du façonnage

Objectifs de la coupe industrielle

La coupe intervient à plusieurs étapes clés de la chaîne de production imprimée. Elle permet d’ajuster les formats selon le produit final (brochures, catalogues, affiches…), d’enlever les traits techniques (fonds perdus, repères) et d’assurer une présentation nette et conforme au cahier des charges. Le massicotage intervient après l’impression, généralement en post-presse, sur les feuilles empilées ou sur les cahiers pliés. La précision est essentielle pour garantir un résultat uniforme, stable et sans défaut de bord.

Massicotage : fonctionnement technique

Le massicot est une machine à lame verticale destinée à couper des piles de feuilles. Le réglage comprend le format de coupe, la pression du presseur (maintien du papier), l’angle d’inclinaison de la lame si nécessaire et les tolérances admises. L’opérateur vérifie l’alignement, effectue un calage test et utilise des butées programmables pour garantir la répétitivité des coupes. Le support peut être du papier standard ou des supports complexes (translucides, recyclés, couchés épais), impliquant des adaptations spécifiques pour éviter les décalages ou écrasements.

Types de coupes et enchaînements possibles

Massicotage en feuilles ou en cahiers

Les imprimés peuvent être coupés à plat, feuille par feuille empilée, ou sous forme de cahiers déjà pliés (livrets, magazines). Dans certains cas complexes (gros dos carrés, plis triples), plusieurs passages sont nécessaires avec repositionnement du support. L’ordre des coupes est défini selon les tolérances du produit fini : fond perdu, marge technique, placement des repères d’assemblage. Ce séquençage garantit la cohérence visuelle et l’aptitude au façonnage en aval.

Précision et vérifications

À chaque coupe, des contrôles dimensionnels sont réalisés au pied à coulisse ou à l’aide de guides de contrôle. Le massicotage peut intégrer une coupe au format final, ou une coupe intermédiaire avant rognage final. Lors de travaux en grande série, des échantillons sont isolés régulièrement pour vérifier l’uniformité de la coupe sur toute la pile. L’opérateur adapte aussi les cycles de coupe en fonction des contraintes du papier : humidité, grammage, structure de fibres, sens machine. Ces paramètres influencent directement la qualité du résultat.

Contraintes techniques et rôle du devis

Prévoir avant de produire

La coupe dépend des formats mais aussi des quantités, du type de papier, des finitions prévues (pelliculage, vernis, pliage, encartage). Un devis sans fichier nécessite d’évaluer en amont les formats utiles, l’imposition prévisionnelle et les types de coupes envisageables. Cela permet d’anticiper le chemin de fabrication, de réduire les gâches, et de s’assurer que le massicotage sera compatible avec les étapes suivantes. La conception du fichier joue aussi un rôle : respect des marges techniques, repères, placement des aplats critiques à proximité des bords.

Coupe et environnement

Les déchets générés par la coupe (bandelettes, rognures) sont valorisables dans une logique de filière papier. Triés à la source, ils sont dirigés vers les filières papier-carton via des circuits réglementés. Dans une imprimerie certifiée (FSC, PEFC), les contraintes de traçabilité s’appliquent jusqu’à cette étape. La coupe n’a pas d’impact direct sur les matériaux, mais elle joue un rôle dans l’optimisation des formats d’imposition, influençant la consommation matière.

Qu’en est-il chez Offset 5 ?

Le massicotage est intégré dans notre chaîne de finition, en lien direct avec les postes de pliage et de reliure. Chaque projet est confié à un façonnier dédié qui travaille à partir des impositions validées par la PAO. Les réglages sont anticipés dès la planification, en fonction des formats bruts, des contraintes de papier et des tolérances postérieures. Les massicots sont programmés automatiquement depuis le système de gestion atelier, garantissant la cohérence du calage. Des contrôles dimensionnels sont réalisés en cours de tirage, avec archivage des valeurs mesurées. La coordination entre conducteurs offset, régleurs et opérateurs façonnage permet d’absorber les variables de production sans désynchronisation. Le planning organise les séquences de coupe selon les disponibilités machine et les enchaînements de production, dans le respect des délais client.

Conclusion : une étape technique à anticiper

Le massicotage ne se résume pas à une simple coupe finale : il s’agit d’un traitement technique à part entière, dont la rigueur conditionne la conformité du produit imprimé. Pour garantir un résultat fiable, l’imprimeur doit intégrer la coupe dès l’amont du projet : choix du papier, format utile, positionnement des éléments graphiques et optimisation des flux. Interfacée avec les autres opérations de façonnage, cette étape nécessite précision, coordination et contrôle à chaque niveau.