Chers clients, chers partenaires,

Le soleil brille encore haut dans le ciel ☀️ et les soirées continuent de nous envelopper dans leur douceur post-estivale. Cette transition sereine entre l’été et l’automne 🍂 crée une pause réfléchie, un intermède magique entre le calme estival 🏖️ et l’énergie renouvelée pour les projets de fin d’année 🎯.

C’est au sein de cette parenthèse, où même la nature semble en pleine réflexion, que les idées les plus audacieuses germent 🌱 et prennent vie.

Chez Offset 5, ces instants de transition sont particulièrement importants. Ils nous rappellent que chaque projet de communication et d’édition a sa propre cadence, sa propre saison. Tout comme un vigneron nourrit ses vignes avec amour et attention avant les vendanges 🍇, nous nous investissons dans vos projets avec le même soin.

Ce mois de septembre, vibrant de possibilités et de promesses, est le moment idéal pour vous dévoiler quelques-unes de nos dernières réalisations 🎨. Chaque projet, à sa manière, incarne notre volonté de repousser les frontières de la créativité au service de vos ambitions en matière de communication.

Nous vous invitons à plonger dans ces créations réalisées pour d’autres, non seulement comme une source d’inspiration 💡, mais aussi comme une fenêtre ouverte sur ce qui devient possible lorsque nous mettons en commun nos talents et nos visions.

Au plaisir de contribuer à vos futures réussites 🌈,

L’équipe de l’Agence Offset 5

Quelles sont les principales opérations de façonnage après l’impression ?

Les étapes fondamentales du façonnage

La coupe : finaliser les formats

La découpe intervient juste après l’impression. Elle vise à ajuster les feuilles au format final du document ou préparer les lots pour les opérations suivantes. Réalisée au massicot, elle demande une forte précision, notamment pour les travaux destinés à l’assemblage ou à la finition. Les calages dépendent des repères de coupe issus du pré-presse. Une tolérance stricte est maintenue pour garantir la conformité des produits finis, notamment sur les dos carrés ou les brochures de presse.

Le pliage : organiser les cahiers

Selon la structure du document (magazine, catalogue, affiche dépliante…), le pliage permet d’agencer les pages dans un ordre lisible. Réalisé avec plieuses à poches ou à couteaux, il doit respecter les sens de fibres du papier pour éviter les fissurations ou déformations. Les plis répétitifs exigent un contrôle rigoureux des marques de registration. Le bon choix du mode de pliage (accordéon, roulé, croisé) conditionne la qualité du façonnage final.

L’assemblage et la reliure : structurer le document

L’assemblage : regrouper les cahiers

Une fois les cahiers pliés, ils sont assemblés mécaniquement par encartage ou piquage. L’ordre d’assemblage dépend du séquençage prévu au montage. Toute erreur à cette étape peut entraîner une non-conformité globale du document. Des contrôles visuels et signalétiques réguliers sont nécessaires pour maintenir la qualité du lot imprimé.

Les types de reliures possibles

Le choix de la reliure dépend de l’usage, du tirage et du budget. Les quatre principales sont :

- Piqûre à cheval : rapide et économique, pour brochures jusqu’à 64 pages.

- Dos carré collé : convient aux catalogues, livres, guides.

- Dos carré collé PUR : haute résistance, idéal pour papiers couchés complexes ou pages nombreuses.

- Reliure spirale ou Wire’O : adaptée aux documents devant rester à plat, comme calendriers ou manuels.

Finitions et traitements post-reliure

Les finitions mécaniques

Elles incluent la perforation (pour archivage), la découpe à forme (images détourées, onglets), ou le rainage (pour éviter les craquelures sur pliages épais). Ces opérations s’insèrent dans le flux selon les contraintes de fabrication et les spécifications du produit fini.

Les finitions esthétiques

Visant à valoriser le document, elles incluent pelliculage (mat, brillant, soft-touch), vernis sélectif, gaufrage, dorure à chaud. Leur pertinence opératoire dépend de la nature du papier, des quantités, et du positionnement marketing souhaité. Elles doivent être prévues au devis, avant fabrication du BAT, pour garantir une bonne intégration dans le flux.

Qu’en est-il chez Offset 5 ?

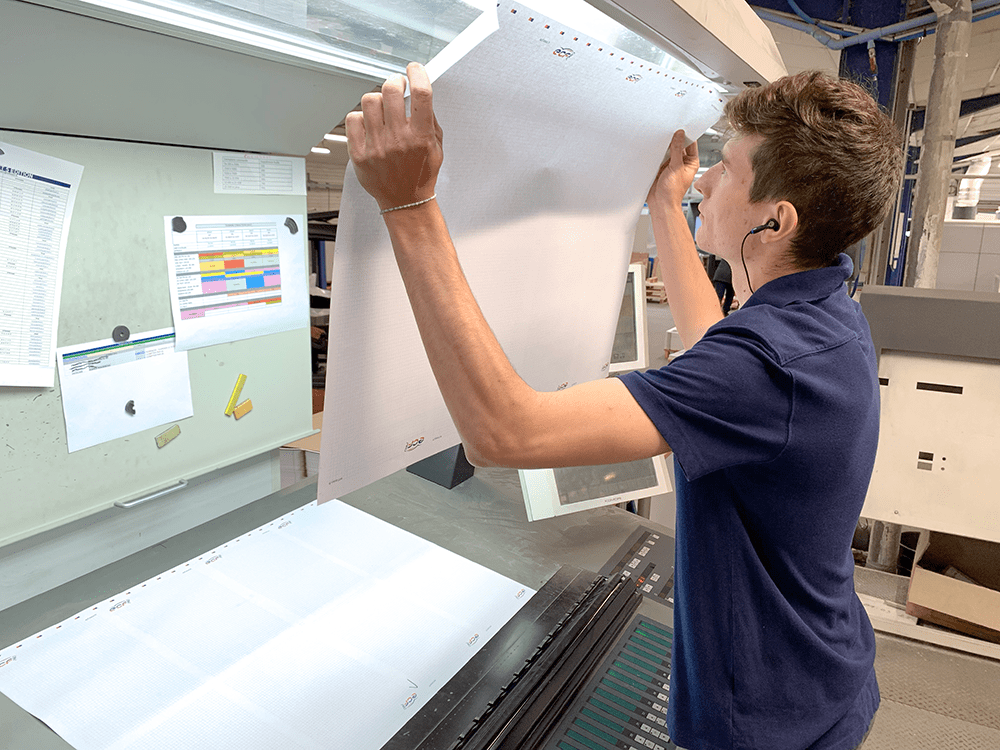

Chez Offset 5, le flux de façonnage est intégré en sortie d’impression, articulé autour d’un atelier équipé de plieuses, assembleuses, encarteuses-piqueuses et ligne dos carré PUR. Chaque opération est encadrée par un planning technique et validée par des bons de calage. La coordination avec le pré-presse garantit la lisibilité des repères de coupe, de pli et de pagination. Nos opérateurs assurent des contrôles croisés en cours de calage et sur production. Les traitements spécifiques comme pelliculage ou perforation sont planifiés en fonction des délais et contraintes de stockage. Tous les flux sont synchronisés par un pilotage de production centralisé, avec une remontée immédiate des non-conformités éventuelles. La logistique intervient après validation qualité pour assurer l’ordonnancement ou le routage selon les spécifications du devis initial.

Anticiper le façonnage dès la conception

Dimensionner le projet selon les contraintes

La conception doit intégrer les limites du pliage industriel, les marges de sécurité à la coupe, et les possibilités de reliure. Un document mal conçu peut entraîner des surfacturations ou des rendus non conformes, en particulier sur les projets avec gabarits spéciaux ou multiples grammages.

Prévoir les finitions adaptées

Le choix du papier a une incidence directe sur la qualité du façonnage : grain, rigidité, sens de fibre ou opacité doivent être cohérents avec les attentes esthétiques et les contraintes d’industrialisation. L’accompagnement en amont, sans fichier définitif, permet d’évaluer la faisabilité des traitements envisagés.

Économie circulaire et industrialisation

Les déchets liés au façonnage (chutes, calages) sont valorisés dans des filières certifiées. Les papiers issus de forêts gérées durablement (FSC, PEFC) conservent leurs propriétés même après traitement mécanique. Dans un contexte de production industrielle, chaque étape doit concilier productivité, qualité et responsabilité.

Qu’entend-on par “façonnage” dans la chaîne de production d’un imprimeur industriel ?

Définition du façonnage en imprimerie industrielle

Le façonnage désigne l’ensemble des opérations réalisées après l’impression, permettant de transformer les feuilles imprimées en un produit fini exploitable : brochure, catalogue, livre, support commercial, etc. Il regroupe toutes les étapes mécaniques ou manuelles qui interviennent entre la sortie presse et la livraison finale. Dans un contexte industriel, ces opérations sont effectuées à grande vitesse avec des équipements spécifiques, permettant de garantir volume, précision et cohérence sur toute la chaîne.

Les principales étapes du façonnage

La coupe

La coupe consiste à mettre les feuilles imprimées au format définitif. Réalisée sur une massicot ou une ligne de coupe automatique, elle sert à éliminer les bords inutiles, repères de pinces ou débords d’impression. Cette étape doit tenir compte de la tolérance mécanique des machines et de la précision exigée par la finition finale.

Le pliage

Le pliage transforme les feuilles imprimées en cahiers. Il peut être simple, roulé, croisé ou combiné. Les plieuses industrielles intègrent des réglages spécifiques selon le grammage papier, le sens de fibre et le type de produit. Un mauvais pliage peut entraîner des défauts de reliure ou d’alignement des pages.

L’assemblage

Les cahiers pliés sont ensuite empilés dans le bon ordre pour construire la séquence du document (folio, contenu, pagination). Ce travail est réalisé sur des chaînes d’assemblage automatisées, intégrant contrôle optique ou pesée dynamique pour garantir la complétude du document et éviter les erreurs de séquence.

La reliure

Plusieurs types de reliures industrielles sont possibles : dos carré-collé, dos carré-collé PUR, piqûre métallique (deux points métal), reliure spirale ou Wire’O. Le choix dépend du format, du nombre de pages, du rendu souhaité et de l’usage prévu. Chaque procédé comporte des contraintes techniques : temps de séchage de la colle, résistance à l’ouverture, tenue dans le temps.

Les finitions

On entend par finition l’ajout de traitement ou d’élément donnant à l’imprimé son aspect final : pelliculage, vernis, découpe à la forme, dorure à chaud, embossage. Ces opérations nécessitent une planification précise et l’utilisation de matières compatibles avec le papier, l’encre et le mode de reliure retenu. Elles interviennent en fin de chaîne mais impactent souvent les étapes antérieures.

Enjeux techniques et organisationnels

Coordination entre impression et façonnage

Le façonnage est interdépendant des étapes amont : papier, gabarits, repérages couleurs, montage fichiers. Un devis sans fichier impose d’intégrer dès le départ le type de façonnage prévu pour garantir sa faisabilité industrielle. L’imprimeur joue ici un rôle de conseil et d’anticipation, en lien avec le service pré-presse et le client.

Contraintes physiques des matériaux

Tout support imprimé répond à des contraintes de comportement : sens de fibre du papier, épaisseur cumulée, compatibilité avec la colle ou le métal de piqûre. Un bon façonnage suppose donc d’ajuster tous les paramètres techniques depuis la conception du document, en intégrant les caractéristiques du papier (certifications PEFC/FSC, grammage, recyclabilité) mais aussi les cadences de fabrication.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, le façonnage s’appuie sur une ligne organisée autour de trois modules structurants : lignes de pliage performantes adaptées à différents formats ; dos carré-collé EVA et PUR contrôlés par repères caméra ; piqûre métallique multi-formats. Chaque lot passe un contrôle visuel en sortie de production, complété par une vérification aléatoire sur le produit fini. L’enchaînement est coordonné dès le planning via une synchronisation des délais entre impression et façonnage, selon le volume et l’exigence de livraison. Les éléments critiques sont validés en pré-presse (gabarits, marges techniques, fonds perdus). Le stockage intermédiaire et les transferts inter-ateliers sont optimisés par un flux en juste-à-temps. Les bons de préparation intègrent les consignes techniques spécifiques à chaque produit. La traçabilité des séries est assurée jusqu’au conditionnement final par une nomenclature partagée entre les pôles production, logistique et qualité.

Conclusion : le façonnage, étape clé de la production

Le façonnage ne se limite pas à une simple finition. En imprimerie industrielle, il représente une phase complexe, dépendante des choix initiaux, et cruciale pour la qualité du produit final. Il exige coordination, rigueur et anticipation dès la conception. Un imprimeur expérimenté, doté d’un outil de production intégré, permet de sécuriser l’ensemble du processus et de garantir réponses techniques et cohérence de la fabrication.

En quoi le parc machine d’un imprimeur conditionne-t-il les types de projets qu’il peut accepter ?

Capacités techniques et formats exploitables

Dimensions et grammages pris en charge

Le parc machine définit d’abord les formats de papier pouvant être utilisés : certains équipements sont conçus pour des feuilles allant jusqu’au 120×160 cm, d’autres se limitent au 52×74 cm. Cela conditionne les formats imprimables en recto seul ou en imposition. De même, le type de presse (offset feuilles, rotative, numérique) détermine les grammages acceptés : de 60 g/m² pour des papiers fins à plus de 400 g/m² pour des supports cartonnés. Le choix du papier s’en trouve directement restreint.

Volume d’impression et cadence

La productivité d’une presse influe sur les quantités réalisables dans des délais donnés. Une rotative offset est adaptée aux très gros volumes (journaux, catalogues), là où les presses feuilles sont mieux indiquées pour des tirages moyens. La cadence en feuilles/heure ou mètres/minute fixe la charge admissible dans une journée type, influençant la faisabilité du projet dans des délais contraints.

Qualités de restitution et options disponibles

Résolution, trame et finesse d’impression

Toutes les presses ne peuvent pas restituer les mêmes niveaux de détails ou de finesse colorimétrique. Certaines permettent des trames stochastiques ou haute définition, utiles pour des reproductions artistiques ou muséographiques. Le parc machine conditionne aussi la possibilité d’imprimer des aplats homogènes, des dégradés complexes ou des couleurs précises (Pantone, HKS).

Vernis, encres spécifiques et options techniques

Certains équipements intègrent des groupes vernis acryliques ou UV, des modules pour encres métallisées ou fluorescentes, voire des solutions de numérotation ou de marquage à chaud. Ces options, intégrées ou non en ligne, déterminent la capacité à proposer des finitions spécifiques dans un flux industriel. Leur absence peut imposer des sous-traitances ou limiter les configurations acceptables.

Contraintes d’organisation et planification

Temps de calage, gâche technique, changement de plaque

Le temps nécessaire à la mise en route d’une machine influence le coût d’un projet. Les rotatives sont peu rentables sur de petits tirages du fait de temps de calage longs et de gâche importante lors du démarrage. À l’inverse, une presse numérique autorise des microséries, mais avec un coût unitaire élevé. L’équipe en charge du devis doit anticiper ces éléments sans même disposer du fichier final, en fonction des caractéristiques machines disponibles.

Flux internes et compatibilité planning

Un projet peut ne pas être accepté si sa configuration surcharge une ligne déjà mobilisée par des productions longues, ou si les étapes aval (séchage, façonnage, conditionnement) ne suivent pas le rythme requis. Le planning global conditionne donc l’acceptabilité d’un dossier, au-delà des seules capacités techniques d’impression.

Qu’en est-il chez Offset 5 ?

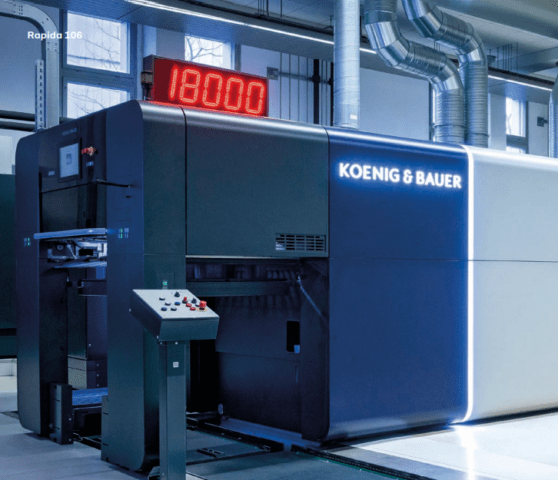

Le parc machine d’Offset 5 est structuré autour de presses offset feuilles grand format 72×102 et 88×126 cm, toutes en 4 ou 5 couleurs, avec groupes vernis acrylique intégrés. Le pré-presse internalisé pilote les plaques CTP et le contrôle des PDF certifiés. Chaque bon à tirer est validé en interservice entre production, fabrication et contrôle qualité, avant le lancement machine. Le planning centralise les flux sur plusieurs lignes parallèles, optimisées selon les contraintes : délais client, encres, complexité de calage. Les équipes logistiques et façonnage s’intègrent aux temps machine dès le devis, assurant une cohérence complète de réalisation. La coordination des équipes graphiques, planning et atelier permet d’anticiper les incompatibilités techniques avant validation opérationnelle du projet.

Adapter les projets au parc disponible

Préconisations dès la demande de devis

Un imprimeur industriel mobilise ses ressources selon des critères techniques, économiques et organisationnels. Pour que le projet soit réalisable, il est parfois nécessaire d’arbitrer entre plusieurs configurations : format à adapter, papier substituable, ou finition à reporter sur un autre procédé. Le parc machine pose donc un cadre, dont la flexibilité dépend des volumes, du délai contractualisé et du degré de complexité du dossier.

Dialogue en amont avec l’imprimeur

Un projet bien cadré s’appuie sur un dialogue technique dès la conception. La faisabilité sans le fichier s’évalue sur croquis, brief, gabarit ou cahier des charges. L’équipe de fabrication analyse alors l’adéquation aux presses disponibles, envisage d’éventuelles adaptations, et propose une solution compatible avec les moyens de production et leur planning. Cette phase garantit un devis réaliste, techniquement pertinent et conforme aux contraintes industrielles.

Comment un imprimeur industriel choisit-il sur quelle machine produire un dossier ?

Analyser les paramètres techniques du dossier

Volume, format et nombre de pages

Le choix de la machine dépend en premier lieu du type de produit imprimé. Un tirage court de brochures en petit format nécessitera une approche différente d’un magazine en grand tirage. Le format à plat, le nombre de pages et la volumétrie influencent directement la compatibilité avec les presses offset feuille ou rotatives. Certaines configurations techniques limitent les capacités d’imposition ou le rendement de certaines machines.

Typologie des papiers et grammages

Les presses ont des tolérances précises en matière de grammage papier. Feuille ou bobine, couché ou offset, ce choix impacte les possibilités de calage et la stabilité en impression. Certaines presses sont mieux optimisées pour les papiers fins ou les papiers certifiés recyclés, tandis que d’autres garantissent une constance optimale sur des papiers épais ou texturés.

Contraintes de façonnage associées

La machine idéale est aussi celle qui anticipe les opérations en aval : pliure, dos carré collé, couture, vernis, découpe. Par exemple, une numérotation spécifique, des pages en cahiers mixtes ou un habillage particulier peuvent orienter vers une chaîne de production adaptée dès l’impression, afin de réduire les ruptures de flux ou les manipulations intermédiaires.

Intégrer les objectifs de qualité et de régularité

Exigences chromatiques et calibrage

Les clients attendent une régularité colorimétrique conforme aux épreuves. La sélection de la presse se fait en fonction de sa capacité à maintenir des tolérances faibles sur long tirage, notamment avec des systèmes de régulation de l’encrage, de lecture spectrophotométrique ou d’automatisation des calages. Les standards ISO12647 peuvent guider ce choix.

Stabilité sur durée de production

Un dossier multi-onglets ou un catalogue paginé exige une constance d’impression sur plusieurs jours. Il convient alors de privilégier les machines les plus robustes mécaniquement sur le plan de la stabilité, des reprises ou des éventuelles réimpressions. La maîtrise de la stabilité machine est cruciale dans une logique de production en série homogène.

Optimiser la productivité industrielle

Planning et disponibilité machine

Dans un environnement industriel multi-sites ou multi-flux, la machine choisie doit s’inscrire dans un planning optimisé. Le service fabrication anticipe les temps de calage, les changements de format, les contraintes de transport interne. L’objectif est de limiter les temps morts tout en respectant les délais de livraison client.

Rentabilité de calage et vitesses de tirage

Pour les courts tirages, les machines à changement rapide, faible gâche et automatisation sont priorisées. Pour les grands volumes, les rotatives offset haute vitesse sont favorisées. Le coût du dossier doit intégrer le rapport gâche/temps/calage. Cette logique industrielle conditionne le devis, parfois réalisé avant même réception des fichiers.

Qu’en est-il chez Offset 5 ?

Chaque dossier est analysé par l’équipe technique en amont dès la validation du devis. Les flux de pré-presse centralisés permettent d’anticiper les profils ICC, les formats d’imposition et la gestion des aplats. Le planning industriel intègre des critères de compatibilité machine, de saturation ligne, et de délais client. Au sein de notre atelier, plusieurs presses offset feuilles et deux rotatives assurent des capacités différenciées. Les calages sont préparés via le RIP unique, et contrôlés en salle de presse. Un contrôle qualité est effectué à chaque étape : calage, tirage, et en sortie de façonnage. Un coordinateur pilote l’enchaînement avec les équipes d’expédition et de transport. L’ordre de production est ajusté selon les contraintes machines, les priorités de fabrication et la disponibilité de matière. Les remontées terrain sont intégrées chaque jour dans les ajustements du plan de charge général.

Conclusion : une décision fondée sur une logique globale

Le choix d’une machine repose sur une analyse croisée : technique, qualitative, économique et logistique. Il tient compte à la fois des spécificités du dossier, des attentes du client, des contraintes planning et des possibilités réelles de l’atelier. Cette décision est un levier majeur de performance industrielle et de satisfaction durable du donneur d’ordre.

Comment l’entretien des machines impacte-t-il la qualité et la régularité des impressions ?

Maîtriser les performances des machines par l’entretien

L’entretien préventif comme levier de régularité

La qualité d’impression repose sur une stabilité mécanique et électronique constante. Un entretien régulier permet de prévenir les écarts de calage, de repérage ou de mouillage qui altèrent la qualité. Un cylindre faiblement encrassé, un rouleau mal aligné ou un système de mouillage déréglé peuvent provoquer des défauts visibles dès les premiers milliers d’exemplaires. L’entretien permet de maintenir la précision des machines et de garantir une production uniforme sur la totalité du tirage.

Réduction des dérives techniques en production

Des composants comme les rouleaux d’encrage, les groupes de mouillage ou les tables d’aspiration sont soumis à de fortes sollicitations. Sans maintenance, ils dérivent mécaniquement, ce qui entraîne des différences de densité, des maculatures ou un manque de précision sur les repères. Ces dérives deviennent critiques sur les longues séries, où plusieurs centaines de milliers de feuilles doivent rester constantes. Un plan d’entretien structuré permet de maintenir les tolérances dans les plages admissibles définies par les référentiels qualité.

Impacts concrets sur les paramètres d’impression

Consistance colorimétrique

Le respect des références ICC, des profils FOGRA ou des standards ISO dépend de la stabilité de l’ensemble du groupe imprimant. Un système de mouillage mal nettoyé peut générer des variations d’équilibre eau/encre, nuisant à la constance colorimétrique. L’entretien évite aussi les contaminations croisées entre couleurs, souvent invisibles au calage mais problématiques à grande vitesse.

Qualité des aplats et finesse des trames

Les effets de bandes, le bruit de fond ou les trames mal définies sont fréquemment liés au mauvais état des rouleaux et des blanchets. Un nettoyage rigoureux, la vérification des cylindres et le remplacement des composants usés améliorent significativement la restitution visuelle, notamment pour les aplats larges et les images en finesse élevée (300-400 dpi).

Limites à anticiper

Malgré un entretien structuré, l’usure structurelle des équipements a un impact. Au-delà de certains seuils d’exploitation, des interventions plus lourdes (remplacement de groupes ou recalibration) deviennent nécessaires. C’est pourquoi un imprimeur industriel adapte son parc en fonction de la charge et des exigences attendues pour anticiper ces limites techniques.

Un levier stratégique dans le processus industriel

Fiabilité de la planification

Des machines correctement entretenues réduisent les besoins d’arrêt imprévu, de recolmatage ou de recalage pendant les tournées de production. Cela améliore les temps de passage et stabilise les plannings, notamment pour les productions à forte exigence de délais ou en multi-supports.

Prévisibilité des coûts et maîtrise des pertes

Une surconsommation de maculatures, de plaques ou de blanchets générée par des machines mal entretenues accroît les coûts cachés. Elle augmente aussi le gaspillage, ce qui influe à la fois sur les coûts matière et sur la performance environnementale. Un entretien bien mené participe à améliorer l’efficacité matière dans une logique de circularité, en lien direct avec la valorisation des papiers certifiés (PEFC, FSC) et des encres conformes REACH.

Qualité continue pour les donneurs d’ordre

Pour les éditeurs, marques ou agences, la constance est impérative : un catalogue imprimé à l’identique, une identité graphique respectée, ou un ouvrage sans variation entre cahiers sont des normes implicites. L’entretien organisé des machines permet à l’imprimeur de garantir cette continuité de résultat.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, l’entretien des presses est intégré à une démarche industrielle structurée. Chaque machine dispose d’un calendrier de maintenance préventive, planifié en relation avec le service impression et la production. Les contrôles mécaniques, les vérifications des systèmes d’encrage et de mouillage, ainsi que le renouvellement des composants critiques (rouleaux, blanchets, racleurs) sont suivis par le chef d’atelier. Avant chaque nouvelle série, l’assistant conducteur vérifie les performances à l’aide d’un protocole interne (densités, repérage, maculature d’amorce). Le service pré-presse transmet en amont les exigences techniques du dossier pour anticiper les réglages sensibles. Ces opérations sont coordonnées avec la planification, afin de limiter l’impact sur le flux global. En fin de production, le contrôle qualité vérifie la régularité des cahiers sur la base d’échantillons standards archivés. L’ensemble facilite une production optimisée, alignée sur les engagements de régularité requis dans les devis, même sans fichier client finalisé.

Conclusion : entretien et excellence d’exécution

L’entretien des machines n’est pas une simple exigence technique : il constitue une condition indispensable pour maintenir la qualité d’impression à un niveau constant, d’un projet à l’autre, et sur l’ensemble d’un tirage. C’est un pilier souvent invisible de la fiabilité d’un imprimeur industriel. Pour les donneurs d’ordre, c’est aussi un gage tangible de confiance dans l’exécution.

Pourquoi certaines machines sont-elles plus adaptées aux longs tirages qu’aux petites séries ?

Nature des technologies d’impression

Impression offset : performance et régularité

L’impression offset repose sur un procédé indirect via des plaques métalliques qui transfèrent l’encre sur le support. Elle nécessite une phase de mise en route technique (calage, encrage, stabilisation) relativement longue. Cette étape engendre des coûts fixes incompressibles, ce qui la rend particulièrement compétitive pour les longues séries où le coût total est lissé sur un grand nombre d’exemplaires. Sa rapidité une fois en production et sa constance colorimétrique en font une solution industrielle optimisée pour les volumes élevés.

Impression numérique : souplesse mais volume limité

L’impression numérique fonctionne sans plaques, avec des données transmises directement aux têtes d’impression. Elle se distingue par sa rapidité de démarrage : pas de calage, faible gâche, délai de lancement réduit. Ces caractéristiques en font une solution privilégiée pour les petites séries, les personnalisations ou les tests. En revanche, au-delà d’un certain seuil de volume, le coût unitaire reste stable, ce qui la rend moins avantageuse économiquement que l’offset sur les longs tirages.

Éléments techniques influençant le choix machine

Temps de calage et seuil de rentabilité

En offset, les temps de calage peuvent représenter plusieurs dizaines de minutes par projet. Cela comprend l’installation des plaques, les réglages d’encrage, les contrôles colorimétriques et les premiers tests. Ce temps est identique que l’on imprime 500 ou 50 000 exemplaires, d’où l’effet de seuil. En numérique, l’absence de calage rend les petites séries immédiatement rentables.

Vitesse et cadence de production

Les presses offset feuilles atteignent des cadences de plusieurs milliers de feuilles par heure, avec une stabilité continue sur de longs tirages. En numérique, même les presses les plus avancées restent limitées en cadence et en autonomie à cause des cycles de maintenance, du changement de consommables ou des capacités de chargement papier.

Qualité et contraintes techniques

La qualité d’impression est aujourd’hui élevée sur les deux technologies, mais l’offset reste préférée pour certaines exigences : aplats chargés, encres Pantone, papiers spécifiques, très grand format. En revanche, le numérique excelle dans les données variables, la réactivité et la réduction des stocks imprimés inutiles, avec un impact environnemental moindre sur de petits volumes grâce à l’optimisation du gâche et à l’absence de plaques.

Aspects économiques et industriels

Impact des coûts fixes et variables

En offset, les coûts fixes (pré-presse, calage, plaques) deviennent négligeables au-delà d’un certain volume. Plus le tirage augmente, plus le coût unitaire diminue. En numérique, le coût par exemplaire reste linéaire, car les coûts fixes sont minimes. Le choix dépend donc du point d’équilibre économique, variable selon le format, le nombre de pages, le type de papier et les finitions attendues.

Réalité de la chaîne industrielle

L’imprimeur intervient en partenaire conseil dès l’avant-projet, souvent bien avant la remise de fichiers. Le fonctionnement machine est intégré dans une logique globale : contraintes de planning, enchaînement des tâches, standardisation des réglages. Le choix de la machine dépend aussi de la compatibilité avec la finition prévue (pliage, reliure, pelliculage), de la cohérence du flux et de la disponibilité des équipements.

Qu’en est-il chez Offset 5 ?

Offset 5 opère avec un parc machines structuré autour de la complémentarité entre l’offset feuille grand format et des dispositifs numériques intégrés en flux dématérialisé. La production est orchestrée par un planning centralisé, en lien direct avec le pré-presse, permettant d’anticiper le choix des lignes selon les volumes, le grammage papier et les finitions techniques. Les calages offset bénéficient de procédures normalisées (ISO 12647-2) avec validation colorimétrique en salle de contrôle. En numérique, les flux sont interpolés automatiquement depuis les fichiers fournis, avec supervision opérateur. L’enchaînement façonnage est intégré en aval avec passage en zone de finition selon les cadences de production. La coordination entre services est assurée en continu via le système de gestion de production. Toute décision de machine fait l’objet d’une analyse préalable en calage, coût et disponibilité ligne.

Conclusion : une logique de cohérence économique et technique

Une machine n’est pas adaptée ou non à un projet en fonction du seul volume. Il s’agit d’une adéquation entre les exigences qualité, le budget, le délai et les contraintes de production. Les longues séries tirent pleinement parti de l’efficacité d’une ligne offset, alors que les petites quantités ou les besoins personnalisés valorisent les atouts du numérique. C’est au moment de la phase devis, même sans fichiers finalisés, que l’imprimeur peut accompagner efficacement le choix technologique optimal.