Chers clients, chers partenaires,

Le soleil brille encore haut dans le ciel ☀️ et les soirées continuent de nous envelopper dans leur douceur post-estivale. Cette transition sereine entre l’été et l’automne 🍂 crée une pause réfléchie, un intermède magique entre le calme estival 🏖️ et l’énergie renouvelée pour les projets de fin d’année 🎯.

C’est au sein de cette parenthèse, où même la nature semble en pleine réflexion, que les idées les plus audacieuses germent 🌱 et prennent vie.

Chez Offset 5, ces instants de transition sont particulièrement importants. Ils nous rappellent que chaque projet de communication et d’édition a sa propre cadence, sa propre saison. Tout comme un vigneron nourrit ses vignes avec amour et attention avant les vendanges 🍇, nous nous investissons dans vos projets avec le même soin.

Ce mois de septembre, vibrant de possibilités et de promesses, est le moment idéal pour vous dévoiler quelques-unes de nos dernières réalisations 🎨. Chaque projet, à sa manière, incarne notre volonté de repousser les frontières de la créativité au service de vos ambitions en matière de communication.

Nous vous invitons à plonger dans ces créations réalisées pour d’autres, non seulement comme une source d’inspiration 💡, mais aussi comme une fenêtre ouverte sur ce qui devient possible lorsque nous mettons en commun nos talents et nos visions.

Au plaisir de contribuer à vos futures réussites 🌈,

L’équipe de l’Agence Offset 5

Quelles sont les principales étapes de préparation des fichiers avant impression ?

Comprendre la préparation des fichiers avant impression

Avant qu’un document ne passe en machine, il doit répondre à des exigences techniques précises. La phase dite de prépresse regroupe l’ensemble des opérations de vérification, de normalisation et d’imposition nécessaires pour assurer la conformité et l’efficacité du processus d’impression. Cette étape, aussi technique que déterminante, précède la production effective et conditionne le respect des délais, la maîtrise des coûts, et la qualité finale du produit imprimé.

Les étapes incontournables du contrôle prépresse

Réception et préanalyse des fichiers

Les fichiers sont généralement fournis au format PDF/X. Dès leur réception, ils sont soumis à une préanalyse automatisée ou semi-automatisée. Sont contrôlés : le format, le nombre de pages, la résolution des images (300 dpi en général), la présence des fonds perdus, la conformité des couleurs (CMJN ou tons directs selon le projet), ainsi que l’intégration des polices. Cette première vérification vise à détecter les anomalies majeures pouvant bloquer la fabrication.

Contrôle qualité avancé (préflight)

Un préflight approfondi permet d’assurer la conformité aux spécifications de production. Ce processus identifie les erreurs invisibles à l’œil nu, comme des profils ICC incohérents, des images RVB, des noir 4 couleurs ou des transparences non aplaties. En cas de non-conformité, un échange est engagé avec le donneur d’ordre pour corrections, ou un traitement est proposé avec validation préalable.

Normalisation des fichiers

Les fichiers sont ensuite traités pour être compatibles avec les flux de production. Cela inclut la conversion colorimétrique vers les profils adaptés au papier choisi (offset, couché, recyclé), l’aplatissement des transparences, la vectorisation éventuelle de certaines polices, l’écrêtage des repères superflus, et la normalisation des débords et fonds perdus. Cette phase garantit l’intégrité technique du fichier à toutes les étapes ultérieures.

Imposition et épreuvage

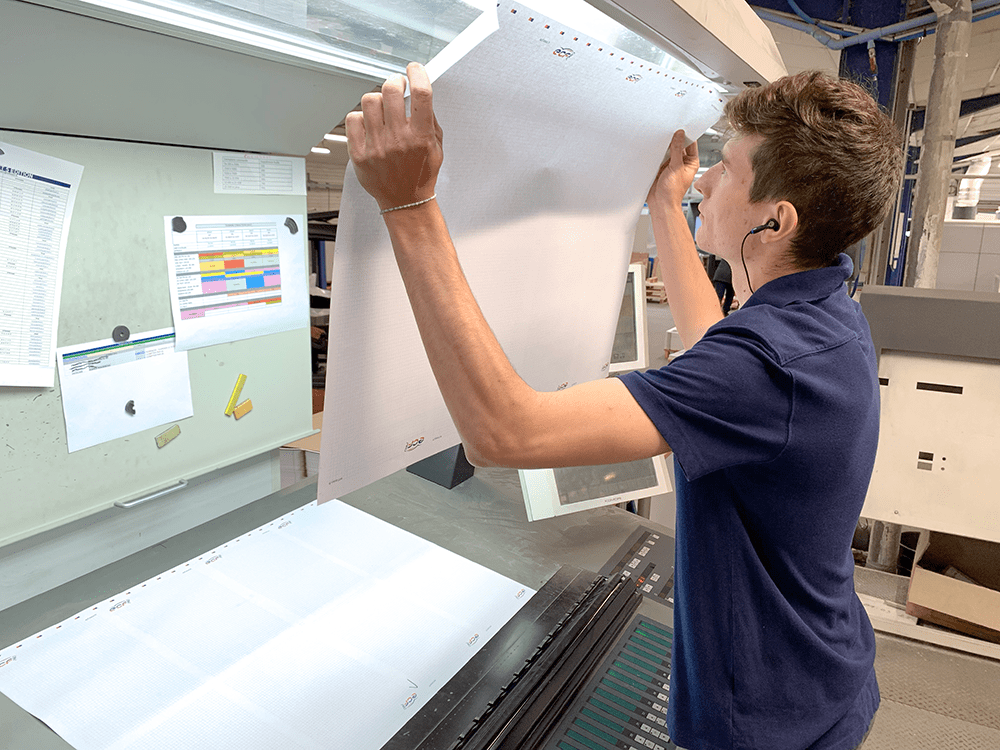

Les pages sont positionnées en cahiers selon la configuration de la presse, du façonnage et du produit final. Cette opération d’imposition prend en compte les marges de pliage, les repères de coupe et les tolérances techniques. Une épreuve contractuelle peut être émise pour validation, papier ou numérique calibrée. Elle permet au client de vérifier le rendu global (trait, densité, localisation des éléments) sans représenter la colorimétrie définitive à 100 %.

Rôle du client et partenariat technique

Pourquoi un devis sans fichier reste estimatif

Un fichier bien préparé facilite une cotation ferme. À l’inverse, en l’absence de fichier ou si le fichier est non conforme, le devis ne peut qu’être indicatif. La structure du document, le type de noir (simple ou quadri), le nombre de pages variant selon les rabats ou encarts, ont un impact direct sur la consommation de papier, l’imposition, le calage machine et donc le coût. Un échange en amont entre le client et l’équipe prépresse permet d’anticiper ces paramètres.

Se coordonner en amont pour éviter les blocages

Les retards ou dépassements de planning sont souvent liés à une remise tardive ou non conforme des fichiers. Un planning de remise validé, des gabarits fournis par l’imprimeur, et une checklist commune de préparation sécurisent les délais. Cette coordination renforcée est particulièrement importante dans les campagnes multisupports ou les lancements éditoriaux.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, les fichiers sont centralisés par le service prépresse dès réception. Une procédure de préflight automatique puis manuelle est appliquée. Les erreurs sont analysées, classées et transmises au client avec des propositions de correction ou de régularisation. Le flux PDF est ensuite normalisé selon les profils Fogra adaptés au papier choisi. L’imposition est réalisée en collaboration avec l’équipe façonnage, en intégrant les contraintes de pliage et de coupe du planning. Les BAT contractuels peuvent être émis en format papier calibré, traceur ou en validation écran sécurisée. Toutes les étapes sont tracées dans le système de gestion de production, permettant un suivi temporel précis. Les ajustements techniques sont validés entre les chefs de projets, les conducteurs et le planning. L’ensemble du flux est encadré par une logique qualité pour garantir la stabilité en machine.

Conclusion : une étape invisible mais essentielle

La préparation des fichiers est une phase technique incontournable et structurante. Elle nécessite rigueur, anticipation et collaboration entre le client et l’imprimeur. Un fichier bien conçu permet un flux de production fluide, une qualité d’impression maîtrisée et une meilleure sécurité logistique. Une relation claire avec le service prépresse en amont du projet constitue un levier d’optimisation majeur pour toutes les productions industrielles.

Quel est le rôle du service prépresse dans un imprimeur industriel ?

Préparer les fichiers pour la production

Contrôle de conformité

Le service prépresse intervient dès la remise des fichiers par le client. Il s’assure de leur conformité aux spécifications techniques de l’imprimeur : fond perdu, marges, résolution des images, profils colorimétriques, typographies incorporées, gestion des calques ou transparences. Ce contrôle préalable est fondamental car il conditionne la qualité de l’impression et la stabilité du processus.

Adaptation technique

Quand un fichier ne répond pas totalement aux standards ou doit être adapté à des contraintes particulières (canvas machine, double page, vernis, papiers spéciaux), le prépresse le normalise et y apporte les ajustements nécessaires. Cela inclut les tracés de découpe, les calques techniques ou l’intégration de données variables pour l’impression personnalisée.

Épreuves et validations

Une fois les fichiers ajustés, des épreuves numériques ou analogiques sont produites à des fins de validation. Ces versions servent de référence pour le client mais aussi pour le service impression. Le contrôle rigoureux de ces épreuves permet d’anticiper les écarts colorimétriques ou les défauts potentiels en machine, évitant les pertes matières et les arrêts non planifiés.

Assurer la cohérence graphique et industrielle

Imposition et habillage machine

Le prépresse prend en charge l’imposition des documents : cette étape consiste à organiser les pages sur la forme imprimante selon le format presse, le type de pliage, les schémas de brochage et les contraintes de façonnage. Elle optimise la consommation papier et prépare la fluidité des étapes suivantes, notamment en reliure et finition.

Gestion colorimétrique

Le service prépresse est responsable de la calibration colorimétrique et de l’intégration des profils ICC adéquats selon le support d’impression (offset, offset UV, rotative), le type de papier (couché, non couché, recyclé) et la gestion des encres. Le maintien de la cohérence colorimétrique sur l’ensemble des supports est une exigence fréquente pour les clients multi-produits ou multi-dates de diffusion.

Maillon clé dans le flux de production

Interface client/production

Le prépresse agit comme un maillon intermédiaire entre le service commercial/devis et les ateliers. Il traduit les intentions graphiques du client en documents techniquement exploitables. Ce rôle est d’autant plus important quand un devis doit être établi sans fichier : le prépresse est alors sollicité pour estimer les hypothèses techniques nécessaires à la cotation.

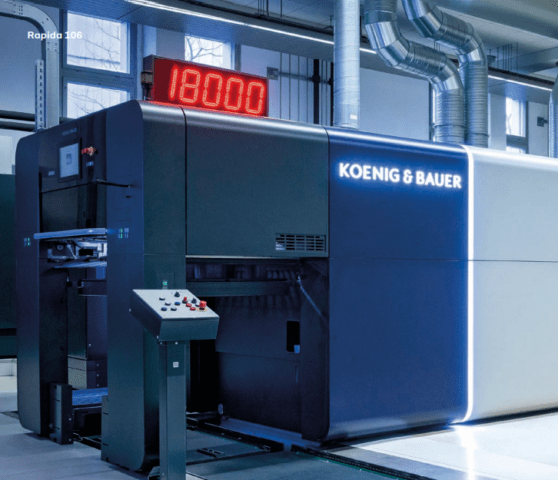

Préparation des plaques

Une fois l’ensemble validé, le service déclenche la gravure des plaques offset. Cette opération, appelée CTP (Computer to Plate), doit être parfaitement synchronisée avec le planning de production. La qualité et la stabilité des plaques ont un impact direct sur la précision de l’impression et la durée de calage machine.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, le service prépresse est entièrement intégré au site de production et opère en lien direct avec les services fabrication, impression et façonnage. Tous les fichiers sont contrôlés lors de leur réception selon un protocole standardisé : checklist technique, vérification des profils ICC, normalisation des PDF/X. Les épreuves imprimées sont soumises à validation client pour tout projet couleur sensible ou exigence particulière. L’imposition est réalisée en interne via un flux automatisé, calé sur les formats machines propres à nos presses offset feuille 70×100 et rotatives. La gravure des plaques CTP s’opère sur site, en intégration directe avec notre planning de production. Des échanges continus entre prépresse et atelier assurent la cohérence des flux techniques. Toute non-conformité est traitée en coordination avec le chargé de fabrication avant validation définitive. Cette organisation garantit la mise en production dans le respect des délais et des exigences industrielles.

Conclusion

Le service prépresse joue un rôle central dans la production imprimée industrielle. Il sécurise les fichiers, anticipe les contraintes machines, garantit la cohérence colorimétrique et organise l’ensemble des documents pour un flux efficace. Véritable interface entre la création graphique et la chaîne de production, il conditionne la qualité finale du produit imprimé et la tenue des délais. Bien au-delà d’une étape technique, le prépresse est un partenaire clé dans la construction de toute production imprimée exigeante.

Comment un imprimeur industriel garantit-il la sécurité et l’efficacité dans son atelier ?

Un environnement industriel structuré pour des flux maîtrisés

Segmentation physique et organisationnelle des zones

L’atelier d’un imprimeur industriel est divisé en secteurs distincts et interconnectés : réception papier, prépresse, impression, façonnage, conditionnement. Cette segmentation vise à éviter les croisements de flux, fluidifier les enchaînements de tâches et limiter les manipulations non nécessaires. Chaque zone est conçue pour garantir la cohérence des opérations et répondre aux exigences de sécurité, notamment en matière d’accès restreint aux équipements lourds, de circulation des palettes et de stockage temporaire.

Planification et pilotage des flux de production

La production repose sur un planning centralisé et dynamique, piloté en coordination avec les chefs d’atelier, les conducteurs de machines et les responsables logistiques. Ce pilotage permet d’ajuster en temps réel les priorités selon les contraintes techniques (formats, papiers, encres, temps de séchage) et commerciales (délais contractuels, urgences). Toutes les étapes sont inscrites dans un séquencement technico-logistique rigoureux, garantissant une exécution fluide et rationalisée.

Dispositifs de sécurité et protocoles de contrôle qualité

Prévention, sécurité machine et formation

Les opérateurs sont formés aux consignes de sécurité spécifiques à chaque poste : arrêt d’urgence, port des EPI, risques liés aux encres et solvants, manutentions. Les machines sont équipées de protections conformes aux normes industrielles (capots, arrêts automatiques, verrouillages). Les flux de circulation piétons-engins sont balisés. Des audits internes et contrôles périodiques assurent le respect des procédures.

Contrôles qualité systématisés à chaque étape

La conformité des fichiers est vérifiée au prépresse selon un protocole prédéfini. Pendant l’impression, des contrôles visuels et densitométriques sont réalisés à intervalles réguliers, en lien avec les normes ISO. En façonnage, chaque opération fait l’objet de vérifications manuelles ou automatisées (pliage, massicotage, collage). Ces points de contrôle sont enregistrés et peuvent être tracés en cas de réclamation ou de réédition.

Coordination interservices et gestion documentaire

Un dossier de fabrication complet sans attente de fichier

Dès l’édition du devis, le dossier de fabrication est structuré en anticipation : type de papier, format, gabarits, volumes, finitions, contraintes de livraison. Le fichier imprimable n’est pas indispensable initialement pour organiser l’industrialisation. La documentation est accessible à chaque acteur du processus via des outils numériques adaptés.

Communication interne et ajustements en temps réel

Les équipes communiquent via des briefings réguliers, des outils MES et des échanges transverses entre le planning, le prépresse et l’atelier d’impression. Cette organisation permet de réagir aux aléas : retards de livraison matière, ajustement de quantités, imprévus techniques ou attentes client. L’objectif est de préserver la cohérence globale sans perte d’efficacité ni risque qualité.

Qu’en est-il chez Offset 5 ?

Chez Offset 5 Édition, l’ensemble de l’atelier est organisé autour d’une chaîne de production claire, segmentée en cinq pôles : prépresse, impression, façonnage, conditionnement et logistique. Chaque secteur est encadré par un responsable, garant du respect des procédures techniques et des flux. Les fichiers sont contrôlés dès réception, même avant validation finale, pour anticiper les contraintes de calage et de support. Le planning de production est centralisé via un outil ERP permettant une visualisation précise des enchaînements et des contraintes machines. Des contrôles systématiques sont réalisés en cours de tirage pour vérifier l’alignement, les densités, le repérage et la conformité couleur. Les consignes de sécurité sont affichées à chaque poste et intégrées dans les briefings quotidiens. Tous les services communiquent via un référentiel de suivi qui permet à chaque intervenant d’agir au bon moment, avec les bonnes informations, en toute sécurité.

Conclusion : performance industrielle et sécurité, un équilibre au quotidien

Garantir à la fois la sécurité des personnes et l’efficacité des productions est un enjeu permanent dans l’atelier d’un imprimeur industriel. Par la structuration de ses espaces, la rigueur de ses procédures, la transparence de ses flux internes et le contrôle continu de ses processus, l’imprimeur devient un partenaire fiable et structuré pour ses clients. Cette organisation permet également d’intégrer les enjeux de durabilité, notamment dans la gestion du papier : conformité PEFC/FSC, limitation des pertes, tri des déchets, valorisation matière. Enfin, l’anticipation dès la phase devis, même sans fichier finalisé, conditionne une exécution fluide répondant aux contraintes de temps, de coût et de qualité.

Comment les équipes de jour et de nuit se coordonnent-elles dans un atelier industriel ?

Une continuité d’activité organisée en relais

Principe de fonctionnement en 2×8 ou 3×8

Dans un atelier d’impression industrielle, l’organisation du travail en équipes successives permet d’assurer une continuité de production quasi ininterrompue. Les rotations se font selon un mode 2×8 ou 3×8, selon la charge et les délais. Chaque prise de poste est préparée par une transmission des consignes avec l’équipe sortante, souvent formalisée par un rapport de production. Ce dispositif garantit une remontée précise des incidents, des réglages techniques en cours et des ajustements à prévoir pour les séries suivantes.

Rôle du conducteur offset et coordination entre quarts

Le conducteur offset joue un rôle central dans la continuité de production. Il documente précisément les actions menées durant son poste : temps de calage, consommation, maculatures, incidents éventuels. À son arrivée, l’équipe entrante vérifie les états de nettoyage, les stocks papier en poste, les plaques prévues et relit les consignes. Cette prise en main limitant les pertes de temps permet d’éviter erreurs ou doubles interventions sur les machines.

Suivi des flux techniques et pilotage centralisé

Le rôle des plannings de production

Les coordinations entre postes s’appuient sur un planning validé plusieurs jours à l’avance, avec mise à jour quotidienne selon les aléas internes (maintenance, calages longs) ou externes (livraisons papier, BAT tardifs). L’enchaînement des ordres de fabrication est anticipé au moins sur 24h glissantes, permettant à chaque équipe d’adapter le rythme d’exécution et de planifier les interventions annexes (préparation des encres, plaques CTP, bains).

Supports numériques et traçabilité

Les ateliers sont généralement dotés de systèmes ERP ou GPAO interfacés avec les presses, qui centralisent les données de production en temps réel. Chaque chef de poste peut consulter l’évolution des tirages précédents, identifier des écarts de consommation et anticiper les calages à venir. Cette traçabilité permet une coordination efficace entre équipes, favorisant l’identification rapide des anomalies ou recadrages techniques.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, l’atelier est organisé sur plusieurs tranches horaires avec des équipes en 2×8, incluant un passage de consigne systématique entre chaque poste. Chaque équipe est autonome sur son segment mais s’appuie sur des flux numérisés issus de la GPAO pour suivre les données de production. En amont, la préparation plaques et encres est gérée en pré-presse avec un cadencement qui alimente en continu les postes d’impression. Un chef de ligne coordonne chaque équipe, avec remontée en temps réel des états de production. Le planning centralisé est piloté par le service méthode, qui ajuste en fonction des aléas matières ou techniques. Des contrôles qualité intermédiaires sont menés à chaque reprise de poste ; ils s’appuient sur des procédures internes normalisées garantissant la conformité par rapport au BAT validé. La chaîne intègre également anticipations façonnage et logistique, assurant une fluidité en bout de ligne quelle que soit l’heure de production.

Anticiper pour fluidifier l’exécution

Une coordination dès le devis

Dès la phase de devis sans fichier, l’imprimeur construit une grille de fabrication anticipant les contraintes horaires : délais de séchage, temps machine par format, temps de change matières. Cette planification précoce influence la répartition entre équipes et permet d’optimiser l’utilisation des créneaux jour et nuit. Elle repose sur l’interprétation du brief client, des gabarits visuels, et des intentions de façonnage ou de pelliculage.

Limiter les ruptures de flux

Une bonne coordination entre équipes réduit les redondances techniques, limite les reprises et fluidifie l’ensemble de la chaîne, de l’impression au façonnage. Elle contribue aussi à sécuriser les délais, notamment en cas de production répartie sur plusieurs jours ou lorsqu’une validation client intervient en cours de tirage. Cette organisation est essentielle dans des environnements fortement cadencés où la moindre rupture impacte plusieurs étapes aval.

Quelle est l’importance de la communication interne dans un atelier de production ?

Pourquoi la communication interne est stratégique en production

Coordination des équipes et continuité des flux

Dans un atelier d’impression industriel, la communication interne assure la cohérence et la fluidité des opérations. Elle permet d’articuler les interventions des pôles prépresse, impression, façonnage et expédition. La moindre défaillance de transmission peut entraîner des arrêts machines, des non-conformités ou des retards de livraison. La circulation d’informations précises, actualisées et vérifiées est donc un levier direct de performance industrielle.

Réactivité face aux imprévus

Volumes fluctuant en fonction des saisons éditoriales, fichiers modifiés en cours de production, pannes ou aléas logistiques : le contexte quotidien d’un atelier exige des boucles de communication opérationnelles, réactives et sécurisées. Le dialogue constant entre les opérateurs, le planning, l’encadrement technique et les conducteurs offset permet d’arbitrer, réajuster et maintenir la qualité attendue même sous tension.

Les dispositifs et bonnes pratiques

Outils formalisés et briefings

Les documents de fabrication (bons à tirer, ordres de fabrication, fiches techniques) constituent une base de communication indispensable. Ils sont complétés par des briefings en début de poste, des checklists en fonction des types de travaux et des circuits de validation impliquant plusieurs niveaux hiérarchiques. Ce cadre structuré diminue les risques d’erreur et favorise la capitalisation d’expérience.

Rôle du planning et du référent technique

Le planning central repose sur des arbitrages qui tiennent compte des temps de calage, des contraintes des papiers, des ressources machines et humaines, mais aussi des délais clients. Il impose une communication transversale permanente avec les chefs d’équipe et les opérateurs. Le référent technique, souvent issu de l’expérience atelier, joue un rôle clé en assurant la médiation entre exigences client et faisabilité industrielle.

Enjeux qualité, traçabilité et conformité

Traçabilité documentaire et suivi des validations

Les procédures de contrôle qualité s’appuient sur des échanges formalisés. Chaque étape doit être vérifiée, consignée, validée. Une bonne organisation interne permet d’identifier rapidement une origine de défaut, d’isoler un lot ou de remonter la chaîne documentaire. Cette rigueur de flux s’inscrit dans les normes ISO, les référentiels clients ou encore les certifications environnementales comme le FSC ou le PEFC, lorsque le papier certifié est utilisé.

Retour d’expérience et amélioration continue

Le retour terrain des conducteurs, façonniers et logisticiens alimente un cycle d’amélioration continue. Ces observations doivent être collectées, partagées et intégrées par les équipes méthodes. Un bon système de communication favorise la remontée d’informations utiles pour ajuster les réglages, anticiper les dérives ou optimiser les flux en amont du devis, même sans fichier définitif fourni par le client.

Qu’en est-il chez Offset 5 ?

L’atelier de production d’Offset 5 s’appuie sur une organisation séquencée et coordonnée des pôles prépresse, impression offset, façonnage et expédition. Le planning centralise les flux, anticipe les contraintes matière (papiers, encres, supports) et synchronise les phases de calage et de tirage. Les chefs d’équipe orchestrent la circulation des dossiers et assurent les ajustements techniques en lien avec les conducteurs et les opérateurs. Chaque étape de production intègre des contrôles spécifiques : validation BAT, conformité couleur, conformité gabarits, vérifications post-façonnage. Un référent atelier participe aux réunions de fabrication en amont des lancements. Cette communication inter-services garantit le respect des exigences du dossier et la fluidité industrielle, même pour des campagnes complexes ou soumises à des délais restreints.

Conclusion : un impératif organisationnel, pas seulement humain

La communication interne en atelier d’impression industriel relève d’une exigence de pilotage technique et logistique. Elle conditionne directement la qualité du rendu, le respect des délais, la maîtrise des coûts et la gestion des flux. Bien pensée, elle permet à l’imprimeur d’anticiper et d’ajuster sa production aux réalités du client, y compris en l’absence de fichiers finalisés à l’étape devis.

Comment un atelier gère-t-il les urgences et les imprévus ?

Anticiper l’imprévu : une exigence industrielle permanente

Urgences clients : typologie et fréquence

Les imprévus en imprimerie industrielle peuvent prendre diverses formes : bon à tirer retardé, fichier défectueux, ajout de dernière minute, autorisation attendue trop tardivement, ou incident technique en amont. Ces aléas ne sont pas rares, surtout dans les secteurs de l’édition ou des campagnes promotionnelles où les délais sont souvent contraints. L’imprimeur doit donc intégrer une capacité d’adaptation pour garantir la tenue des engagements.

Organisation interne et marges de flexibilité

La planification englobe systématiquement une part de réserve pour absorber les urgences. Cela inclut le calibrage des temps machine, la disponibilité d’équipes en horaires décalés et la présence de compétences polyvalentes. Le rôle du chef d’atelier est central : il pilote l’équilibrage des charges, arbitre les priorités et adapte les séquences de production dans un cadre contraint. L’objectif est de préserver la fluidité globale sans compromettre d’autres dossiers déjà planifiés.

Rôle du pré-presse dans la réactivité

Le service pré-presse conditionne le niveau de réactivité possible. En vérifiant rapidement la conformité technique des fichiers ou en adaptant des éléments non standards, il permet de relancer rapidement une chaîne de production immobilisée. L’automatisation des flux, via les systèmes CIP3/CIP4 ou PDF certifié, réduit fortement les délais de calage et facilite une remontée rapide en production. Le pré-presse sert aussi de filtre qualité en amont pour éviter des pertes plus en aval.

Gérer une perturbation sans désorganiser l’ensemble

Réaffectation des ressources et arbitrage machine

Lorsqu’une priorité s’impose, l’équipe de production peut déplacer temporairement une tâche sur une autre presse, recourir à une double équipe ou activer un créneau nocturne. L’atelier mobilise alors ses facultés d’adaptation, en lien étroit avec le planning centralisé. Le responsable d’ordonnancement réévalue l’ensemble des ordres en cours pour maintenir à la fois le délai urgent et la cohérence industrielle générale.

Fiabilisation des flux pour éviter l’effet domino

Plus les flux sont maîtrisés, moins les imprévus génèrent de perturbations en cascade. Cela impose une coordination permanente entre pré-presse, impression, façonnage et logistique. Les temps de transfert internes sont optimisés, les états d’avancement suivis en temps réel. Les postes de production sont préparés en amont, y compris pour une relance anticipée. La gestion de stocks de papier sécurisés pour certaines références permet par ailleurs d’éviter les ruptures en cas de besoin immédiat.

Communication avec le client en contexte d’urgence

L’urgence impose des échanges accélérés : validation express du BAT, choix alternatif de grammage ou de pelliculage, ajustement des quantités pour assurer une production partielle priorisée. Dans ces cas, un imprimeur partenaire sait alerter sur les marges de manœuvre réelles, les impacts techniques et les possibles écarts par rapport au devis initial — notamment si celui-ci avait été établi sans fichier définitif. La transparence dans les choix conditionne la réussite logistique finale.

Qu’en est-il chez Offset 5 ?

L’atelier d’impression Offset 5 s’appuie sur une organisation structurée autour d’une planification centralisée, de flux techniques intégrés et d’une coordination continue entre services. Le pré-presse interne assure des vérifications en temps réel et peut activer des flux directs vers les presses offset UV ou conventionnelles. En cas d’urgence, l’équipe pilotage réévalue les séquences de production heure par heure, en lien avec les responsables d’atelier et de façonnage. Stock papier, encres, et consommables sont suivis en flux resserrés, avec certains approvisionnements sécurisés pour garantir la disponibilité immédiate. Des tolérances sont intégrées aux plannings, permettant par exemple l’utilisation d’équipes complémentaires en double poste. Les fichiers sont suivis via un système centralisé, garantissant leur traçabilité. Chaque étape (calage, tirage, coupe, pli, reliure) fait l’objet d’un contrôle interne conforme au BAT validé. La logistique ajuste les moyens (départ partiel, transport express) en fonction des impératifs restants.

Un équilibre entre rigueur et réactivité

Adapter, sans déstabiliser le planning

La gestion des imprévus ne peut reposer uniquement sur la bonne volonté ou la souplesse ponctuelle. Elle repose sur une logique de flux industriels maîtrisés, une organisation fluide et des équipes formées à l’arbitrage technique. Un imprévu ne remet pas en cause la planification, il nécessite une reconfiguration temporaire pensée pour absorber son impact sans compromettre les autres productions.

Prévoir l’urgence dès la demande

Un imprimeur bien organisé identifie les points critiques dès la demande de devis, surtout lorsqu’aucun fichier n’est encore fourni. Certaines urgences sont techniques, d’autres relèvent d’une anticipation insuffisante. Intégrer ces paramètres dès l’amont — disponibilité matière, complexité du façonnage, délais de validation client — permet de mettre en place des solutions réalistes. L’imprimeur devient alors non pas un simple exécutant, mais un partenaire industriel apte à gérer l’incertitude avec méthode.