Chers clients, chers partenaires,

Le soleil brille encore haut dans le ciel ☀️ et les soirées continuent de nous envelopper dans leur douceur post-estivale. Cette transition sereine entre l’été et l’automne 🍂 crée une pause réfléchie, un intermède magique entre le calme estival 🏖️ et l’énergie renouvelée pour les projets de fin d’année 🎯.

C’est au sein de cette parenthèse, où même la nature semble en pleine réflexion, que les idées les plus audacieuses germent 🌱 et prennent vie.

Chez Offset 5, ces instants de transition sont particulièrement importants. Ils nous rappellent que chaque projet de communication et d’édition a sa propre cadence, sa propre saison. Tout comme un vigneron nourrit ses vignes avec amour et attention avant les vendanges 🍇, nous nous investissons dans vos projets avec le même soin.

Ce mois de septembre, vibrant de possibilités et de promesses, est le moment idéal pour vous dévoiler quelques-unes de nos dernières réalisations 🎨. Chaque projet, à sa manière, incarne notre volonté de repousser les frontières de la créativité au service de vos ambitions en matière de communication.

Nous vous invitons à plonger dans ces créations réalisées pour d’autres, non seulement comme une source d’inspiration 💡, mais aussi comme une fenêtre ouverte sur ce qui devient possible lorsque nous mettons en commun nos talents et nos visions.

Au plaisir de contribuer à vos futures réussites 🌈,

L’équipe de l’Agence Offset 5

Quels contrôles sont réalisés avant et pendant l’impression ?

Contrôles en amont de l’impression

Validation des fichiers en pré-presse

Avant tout lancement, les fichiers sont vérifiés pour contrôler leur conformité technique : résolution, formats colorimétriques, fonds perdus, polices, débords et imposition. Les systèmes automatisés de préflight détectent les erreurs, mais une expertise humaine reste indispensable pour valider la faisabilité industrielle. Cette étape assure que les fichiers sont adaptés au procédé choisi (offset feuille, rotative, impression H-UV). Tout écart identifié fait l’objet d’un échange client pour validation ou correction.

Épreuves et BAT

Des épreuves contractuelles peuvent être produites : épreuves numériques certifiées, cromalins, ou en cas de besoins spécifiques, BAT papier machine imprimé en conditions réelles. Ces supports permettent de valider la restitution des couleurs, le rendu visuel, la conformité des repères et le positionnement. Cette phase formelle engage la production, notamment en présence de gestion colorimétrique complexe ou de chartes d’enseigne.

Contrôles sur machine pendant l’impression

Calage et mises en route

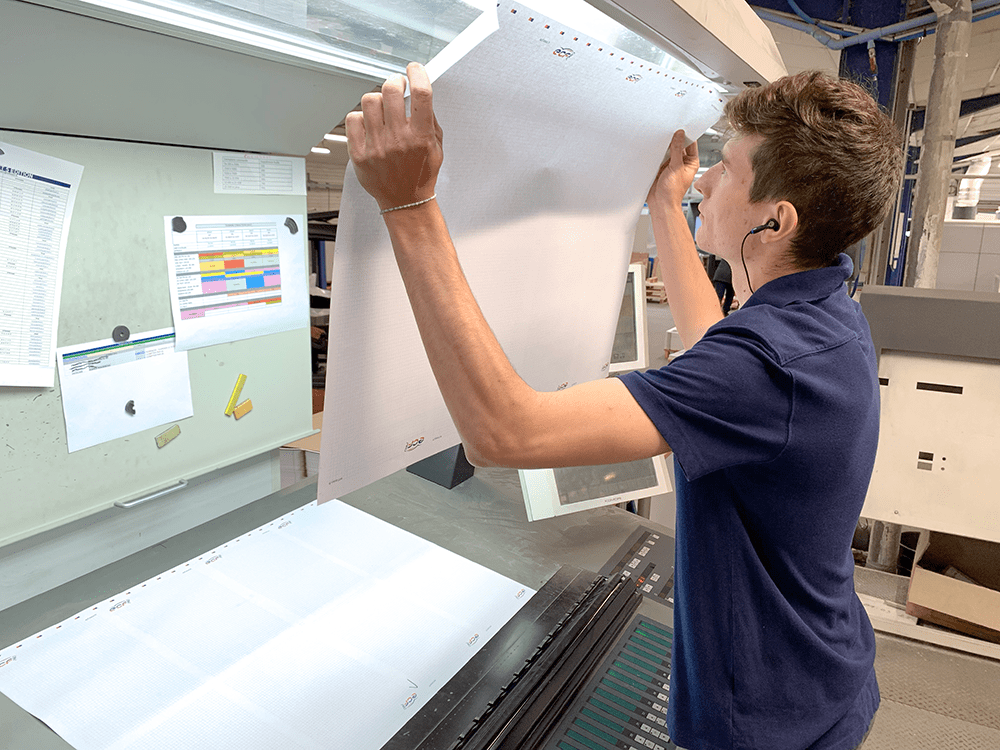

Une fois les plaques en place, les opérateurs réalisent un calage précis : repérage des couleurs, ajustement de l’encrage, alignement des repères. Des tests sont effectués pour stabiliser les paramètres, et plusieurs feuilles sont retirées pour validation du chef de machine. Le premier tirage client peut être présenté pour validation sur site.

Suivi en cours de tirage

Pendant toute la production, des contrôles visuels et automatisés sont effectués à intervalles réguliers. Ils portent sur la densité des encres, le repérage des plaques, les éventuels défauts mécaniques (macules, aplats sales, pliages prématurés). Certains systèmes embarqués permettent une mesure densitométrique en continu, corrigeant automatiquement les écarts. En complément, les opérateurs prélèvent régulièrement des feuilles pour s’assurer de la stabilité du rendu, particulièrement en rotation ou sur longs tirages.

Équipements de contrôle utilisés

Les outils varient selon les types de presse et les exigences du projet : densitomètres, spectrophotomètres, caméras de vision embarquées, logiciels de contrôle qualité, balances de grammage papier. Ces dispositifs sont couplés à l’expertise machine, chaque chef d’équipe intervenant en cas d’écart pour ajustement immédiat.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, la coordination entre pré-presse, impression et façonnage est structurée autour d’un flux technique intégré. Les fichiers sont analysés automatiquement dès leur réception, puis contrôlés par les opérateurs PAO pour anticiper les points critiques. Chaque machine offset feuille et rotative dispose de ses propres procédures de calage et de test. Les chefs de machine assurent une vérification systématique des densités et du repérage tout au long du tirage. Nos presses H-UV sont équipées de systèmes de régulation densitométrique automatique. Le planning central pilote chaque séquence à la demie-journée, en lien direct avec la fabrication. En cas de contraintes spécifiques, un BAT machine peut être proposé sur demande. Le service qualité enregistre les contrôles et assure la conformité systématique des départs façonnage. La logistique intègre ces cadences pour garantir les délais de livraison.

Pourquoi ces contrôles sont-ils indispensables ?

Limiter les erreurs, maîtriser les coûts

Chaque erreur non détectée lors du calage peut entraîner des pertes matières, du gaspillage ou des arrêts techniques. En sécurisant la production en amont et en cours de tirage, les contrôles permettent de respecter les plannings, les budgets et les exigences de qualité attendues.

Répondre aux exigences techniques et environnementales

Respecter les tolérances techniques (grammage, recyclabilité, aplats, précision du rainage) est essentiel dans des projets intégrant du papier certifié, des encres spécifiques ou des utilisations complexes. Une maîtrise rigoureuse des flux permet aussi de mieux valoriser les déchets papier dans une logique de circularité adaptée aux normes françaises.

Comment sont planifiées les impressions dans un atelier industriel ?

Une planification structurée à plusieurs niveaux

Ordonnancement et gestion des priorités

Dans un atelier industriel, la planification des impressions repose sur un principe d’ordonnancement centralisé. Chaque commande entre dans un planning global qui intègre la date de livraison souhaitée, les contraintes du client, les ressources internes disponibles et les temps techniques nécessaires. Ce processus tient compte de plusieurs paramètres : grammages du papier, temps de calage, nombre d’exemplaires, finitions, et modes de transport. Une hiérarchisation est donc mise en place pour optimiser les séquences et limiter les changements de forme ou de support, à la fois pour des raisons d’efficacité technique et de réduction des pertes matières.

Flux documentaires et planification sans fichiers

Dans de nombreux cas, la commande est engagée avant réception d’un fichier définitif. L’imprimeur planifie alors en fonction du devis, des gabarits connus et des historiques précédents. Cela permet d’assurer un engagement anticipé dans le planning machine, indispensable en environnement tendu. L’atelier s’appuie sur un dossier de fabrication préparé en amont par le service pré-presse, même si les PDF de production ne sont pas encore livrés. Le flux reste maîtrisé grâce à un système d’information centralisé.

Coordination des services et contraintes industrielles

Relations entre pré-presse, impression et façonnage

La planification implique une coordination forte entre les différents pôles de production. Le pré-presse doit valider chaque fichier dans les délais pour permettre une mise en machine conforme. Les opérateurs en impression reçoivent une feuille de route qui précise les caractéristiques techniques, les attentes qualité et les délais. En aval, le façonnage et la logistique s’ajustent au rythme de sortie des impressions, notamment lorsqu’il y a des opérations d’assemblage, de pliage ou d’encartage complexes.

Prise en compte de l’impact environnemental

La planification vise aussi à limiter les gaspillages. Par exemple, en regroupant des travaux sur le même papier ou format machine, on réduit la gâche et la consommation énergétique. Le choix des papiers certifiés PEFC ou FSC, l’ajustement des formats pour optimiser l’imposition, et la mutualisation des transports en livraison sont aussi intégrés dans la démarche.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, la planification des impressions est gérée par un service dédié en lien direct avec l’ensemble des pôles de production. Dès l’enregistrement d’un bon de commande, un créneau est réservé, même en phase de finalisation de fichier. Le planning centralisé intègre les capacités de chaque presse offset ou numérique, les temps de préparation, ainsi que les contraintes techniques spécifiques. Le flux de production repose sur un ERP industriel qui relie la pré-presse, l’impression, le façonnage et la logistique. Chaque étape fait l’objet d’un contrôle qualité documenté, encadré par des référents d’atelier. Les conflits de planning sont gérés lors de réunions hebdomadaires et de points quotidiens interservices. Un coordinateur technique assure le lien entre les services pour anticiper les risques, ajuster les ressources et garantir les engagements de délais.

Anticipation et marges d’ajustement

Réactivité face aux aléas

Un calendrier d’impression reste sujet à des aléas : retard fichiers, aléas techniques, ajout tardif d’une opération de finition, etc. Pour cela, des marges de sécurité sont intégrées, et des réflexes de réaffectation des travaux sur d’autres machines existent. Un atelier industriel organise donc sa réactivité dès la phase de planification.

Rôle du partenariat client-imprimeur

La qualité de la planification dépend aussi de la relation amont avec le client. Plus les paramètres techniques sont définis tôt (formats, choix papier, nombre de pages, finitions), plus le planning sera précis. Le rôle de l’imprimeur est d’accompagner les donneurs d’ordre dans cette phase, même sans fichier final, en s’appuyant sur l’expérience de cas similaires ou sur des spécifications types.

Comment circule un dossier entre les différents services d’un imprimeur ?

Structuration d’un flux de production industrielle

Une chaîne organisée autour du fichier

Le parcours d’un dossier en imprimerie industrielle débute généralement bien en amont de la production. Avant tout traitement technique, l’imprimeur reçoit un devis précisé sans nécessairement disposer encore des fichiers. Cette approche permet d’intégrer les contraintes d’impression, les exigences du papier et les délais. Dès l’envoi effectif des éléments, l’ensemble du dossier entre dans une chaîne de traitement rigoureusement séquencée : vérification des fichiers, imposition, calibration colorimétrique, et préparation des épreuves.

Des transitions validées entre services

À chaque étape, des contrôles sont réalisés pour garantir conformité et cohérence. Le passage entre services (pré-presse, production, façonnage, logistique) se fait après validation d’étapes clés : Bon à tirer client, validation interne des plaques, calage machine conforme. Le flux repose sur cette logique de jalon technique validé, qui permet d’éviter retards ou reprises coûteuses.

Rôle des équipes et outils dans la circulation

Services spécialisés, coordination centralisée

Chaque service mobilise des compétences précises : opérateurs prépresse, conducteurs offset, responsables de chaîne de brochage, préparateurs logistiques. Pour assurer fluidité et réactivité, la plupart des imprimeurs industriels fonctionnent avec un planning centralisé et une plateforme de suivi des dossiers. Ces outils permettent aux équipes d’anticiper les contraintes de production et de minimiser les ruptures entre flux.

Traçabilité, qualité et anticipation

Le dossier suit un chemin logique mais non linéaire : des retours arrière sont possibles (corrections prépresse, réimpression partielle). La traçabilité est donc essentielle : chaque étape produit un enregistrement permettant de suivre l’état du dossier. Des points de contrôle qualité sont intégrés à la production (densité en cours d’impression, pliage, collage, conditionnement), garantissant le respect du cahier des charges initial.

Contraintes techniques et interopérabilité

Adéquation fichier-matériau-machine

La circulation optimale d’un dossier dépend de la compatibilité entre les caractéristiques du fichier, les spécificités du papier envisagé, et les capacités des machines. Certains papiers certifiés PEFC ou FSC nécessitent des encres adaptées ; les gabarits imposent aussi une imposition précise pour minimiser les pertes. Les choix initiaux ont donc un impact tout au long du flux.

Souplesse institutionnelle des ateliers

Les imprimeries industrielles modulent en permanence leurs flux internes selon la complexité des produits (multilingue, combinés, dos carré collé, pliages multiples). Cela implique une interopérabilité avancée entre services, renforcée par la standardisation des procédures techniques et des formats de validation.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, l’organisation s’appuie sur une chaîne technique structurée, avec un pré-presse internalisé, une ligne offset équipée de plusieurs groupes couleurs, et des postes de façonnage adaptables (dos carré, pliage, agrafage, personnalisation). Chaque service suit des procédures de contrôle interne, avec traçabilité sur les encres, papiers et consommables. Le dossier suit un plan de fabrication contrôlé par un planning centralisé coordonnant les postes. Les échanges se font via un ERP qui synchronise les états d’avancement. Les flux sont segmentés par typologie de produits pour rationaliser les calages et livraison. Un système de double validation encadre les transitions interservices, particulièrement entre pré-presse et production, ou entre façonnage et logistique. Cette structuration garantit la stabilité des flux même en période de forte charge ou pour des séries complexes.

Conclusion : un processus maîtrisé d’étape en étape

La circulation d’un dossier dans une imprimerie industrielle repose sur un enchaînement d’étapes techniques validées, coordonnées par un suivi de production rigoureux. Le rôle du planning et la communication entre services permettent d’assurer qualité, cohérence et respect des délais. Cette dynamique repose autant sur l’organisation humaine que sur les outils de traçabilité et de contrôle, garants d’un flux fluide du devis à l’expédition finale.

Qu’est-ce qu’un conducteur machine en impression ?

Rôle central du conducteur machine

Responsabilités techniques

Le conducteur machine est un maillon fondamental du processus d’impression industrielle. Il pilote les équipements d’impression offset ou numériques, organise la production selon le plan de charge établi et garantit la qualité du rendu. Son rôle débute avec la réception du dossier de fabrication, souvent sans fichier finalisé : il doit alors s’appuyer sur les indications du devis, coordonné avec le service pré-presse. Il configure la machine (format, repérage, contrôle de l’encrage), vérifie la conformité des plaques ou fichiers, lance les essais, puis supervise les tirages successifs en détectant tout écart potentiel.

Autonomie et prise de décision

Le conducteur machine travaille en autonomie sur sa presse. Il interprète les fiches techniques, ajuste les paramètres en fonction du papier, encres, taux d’humidité, et tient compte des contraintes d’encrage liées aux papiers recyclés ou certifiés (PEFC, FSC). Il doit arbitrer rapidement en cas de non-conformité visuelle ou mécanique, stoppant la production si nécessaire. Son expertise repose autant sur la lecture technique que sur l’observation continue du résultat imprimé.

Compétences mobilisées

Maîtrise des flux de production

Au quotidien, il coordonne ses actions avec les régleurs, aides-conducteurs, magasiniers et le planning. Il anticipe les cadences selon le nombre de poses, les tirages, les temps de séchage, et réagit à toute alerte qualité. Il est aussi en lien avec l’atelier façonnage en fin de chaîne, afin de garantir une continuité optimale du flux. Un conducteur expérimenté connaît les interactions entre tous les métiers de l’imprimerie industrielle.

Contrôle qualité en continu

Le conducteur est responsable de l’auto-contrôle sur presse : densités, repérage, bavures, maculatures, et conformités colorimétriques. Des épreuves certifiées (BAT) ou cromalins servent de référence. Il renseigne les feuilles de suivi qualité internes et consigne tout ajustement. Cette démarche qualité s’inscrit dans la logique industrielle d’un imprimeur partenaire des marques, pour qui la régularité est aussi stratégique que le design.

Cadre de travail et environnement

Relation avec les équipes et le planning

Le conducteur travaille en équipe postée ou semi-postée, souvent en binôme avec un aide. Il alterne fréquemment les machines, selon les grammages, formats ou types de travaux (éditorial, marketing, notices). Il intègre des rythmes complexes, dictés par des impératifs clients : contrats-cadres, sorties magasin, parutions datées. Le pilotage du planning est alors étroitement lié à ses remontées terrain, en cas d’aléas techniques ou d’opportunités d’optimisation. Cette réactivité s’inscrit dans une logique de coactivité avec les clients donneurs d’ordre.

Impact environnemental maîtrisé

Le conducteur contribue aux efforts de réduction d’impact : calage rapide pour limiter le papier gâché, régulation fine de l’encrage, tri des chutes. Ces pratiques font partie des standards actuels des imprimeurs engagés dans une gestion éco-responsable, intégrant des papiers recyclés, des cycles courts de production et une gestion rigoureuse des intrants (encres, blanchets, solvants). La qualité environnementale passe aussi par la stabilité des process impliquant le conducteur.

Qu’en est-il chez Offset 5 ?

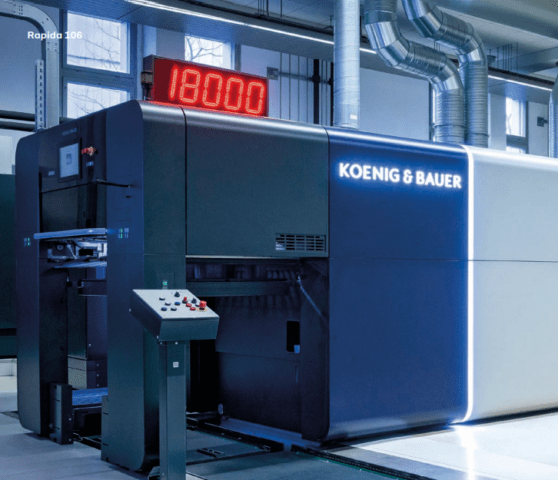

Chez Offset 5, les conducteurs machines sont intégrés dans des équipes transverses organisées par chaîne de production : 4 groupes de presses offset feuille et 1 chaîne numérique opèrent en 2×8 ou 3×8 selon la charge. Ils reçoivent un dossier technique complet validé au pré-presse, avec chemin de fer et contraintes spécifiques. Chaque lancement est précédé d’un calage conjoint avec un technicien qualité. Des contrôles horaires de tirage sont enregistrés via des fiches numériques. Les conducteurs participent aux réunions hebdomadaires de coordination, afin d’anticiper les transitions ou changements matière. Une supervision logistique assure l’acheminement en juste à temps des papiers, contrôlés en amont. Le planning centralisé ajuste les séquences de production en continu, en fonction des priorités et des alertes terrain. Chaque conducteur travaille en lien étroit avec le service façonnage, pour éviter toute rupture de flux entre impression et transformation papier.

Conclusion

Le conducteur machine n’est pas seulement un technicien : c’est un pilote de production au cœur des flux industriels. Il allie précision, adaptabilité et lecture technique pour garantir la conformité des tirages, en interaction constante avec les équipes et les exigences du client. Sa maîtrise du process, des matières et des contraintes internes fait de lui un acteur clé du partenariat imprimeur.

Quels sont les différents rôles au sein d’un atelier d’impression ?

Une organisation structurée autour du flux de production

Préparation des plaques et gestion des BAT

En amont de l’impression, le service pré-presse prépare les plaques offset en fonction des fichiers approuvés. Les opérateurs CTP (Computer to Plate) assurent la gravure des plaques aluminium, indispensables au calage des presses. Ce service coordonne également les validations de BAT numériques ou papier, en lien étroit avec le client et les équipes de fabrication.

Approvisionnement et préparation des matières

Les magasiniers et techniciens de production s’assurent de la disponibilité des papiers, encres, vernis et consommables selon les spécifications techniques du devis. Ils jouent un rôle essentiel dans la traçabilité des lots, notamment pour les papiers certifiés (FSC, PEFC), et garantissent la conformité environnementale et qualitative des supports utilisés.

Les rôles clés sur presse

Conducteurs offset : les pilotes de la qualité d’impression

Chaque presse est conduite par un conducteur offset, responsable du calage, de l’encrage, du repérage et des ajustements en cours de tirage. Il maîtrise les outils de contrôle colorimétrique, s’assure de la stabilité de la production et détecte les éventuelles dérives. Il est appuyé par un margeur ou un aide-conducteur qui alimente la presse, vigile le bon passage du papier et effectue les nettoyages réguliers.

Rôles différenciés selon la technologie

En offset feuille, les cadences et volumes nécessitent une intervention continue pour réguler alimentation papier, encre et maculature. En impression rotative, les techniciens de presse gèrent aussi les bobines de papier, la tension, et la coupe dans le flux. Ce sont également eux qui pilotent les éventuels vernis, pliages en ligne ou réinjections selon les configurations.

Contrôle qualité, coordination et enchaînement des étapes

Opérateurs de contrôle

Certains ateliers intègrent un contrôle en cours de production via des opérateurs dédiés. Ils prélèvent des feuilles à intervalles réguliers, vérifient densité, repérage, colorimétrie, et conformité au BAT. Ce rôle est central sur les productions complexes (catalogues, beaux livres, éditions artistiques), où les tolérances sont strictes.

Chef d’atelier et agents de coordination

Le chef d’atelier encadre l’ensemble des équipes de production. Il établit les priorités, veille au bon déroulement des différents postes et reporte toute anomalie. Des agents de flux ou coordinateurs techniques peuvent également assurer la synchronisation entre impression et façonnage, optimiser les séquences de production selon les délais et garantir la continuité des flux physiques sur site.

Qu’en est-il chez Offset 5 ?

Chez Offset 5 Édition, l’atelier d’impression fonctionne en lien étroit avec le flux prépresse, intégrant le contrôle des fichiers, la gravure CTP et la validation BAT. Les conducteurs offset sont organisés par lignes machines, avec une spécialisation selon les formats et les déclinaisons de vernis ou finitions particulières. Un service de planification central coordonne les priorités de production, les aiguillages presse-façonnage ainsi que les interventions techniques. Des contrôles manuels et assistés sont réalisés en cours de tirage, avec prélèvements réguliers, mesure densitométrique et fiches de contrôle. Le magasin papier, automatisé, assure l’approvisionnement rapide des presses. Des coordinateurs internes garantissent la cohérence des enchaînements entre impression, pliage, couture ou reliure. La production est suivie en temps réel via un outil de planification partagé avec les équipes de façonnage et de logistique. L’organisation vise la stabilité des flux et le respect rigoureux des calendriers de livraison client.

Conclusion : polyvalence maîtrisée et coordination permanente

Un atelier d’impression industriel repose sur une organisation articulée autour des étapes de production, chacune portée par une équipe aux rôles définis : techniciens prépresse, conducteurs offset, assistants, contrôleurs, chefs d’atelier. La maîtrise du planning, la qualité des échanges internes et la précision des contrôles garantissent la fiabilité de l’ensemble de la chaîne. Le rôle de l’imprimeur ne se limite pas à exécuter : il anticipe, sécurise les étapes et conseille, même sans fichier définitif, dès le devis. Cette approche permet d’adapter en amont les choix techniques aux contraintes de production, pour un résultat cohérent techniquement, économiquement et qualitativement.

Comment s’organise un atelier d’impression dans un imprimeur industriel ?

Une organisation en flux coordonnés

La logique industrielle en amont

Un atelier d’impression industriel s’appuie sur des flux de production organisés autour du triptyque qualité–délais–coûts. Tout commence bien avant l’arrivée des papiers et plaques en atelier : dès la phase de devis, l’imprimeur anticipe le mode opératoire à partir des spécifications client (volume, format, supports, délais…), même sans fichiers définitifs. C’est la préconfiguration industrielle de la production.

Une organisation par pôles spécialisés

En atelier, les équipes sont structurées par fonctions : conducteur offset, margeur, technicien bobine ou feuille, contrôleur qualité, opérateur façonnage… Chaque poste est intégré dans une chaîne où les interventions sont séquencées selon la nature du projet. Le conducteur de machine gère la mise en route, le calage des plaques, l’analyse de colorimétrie et la stabilité d’impression. Les flux matière (papier, encres, plaques) sont optimisés en juste-à-temps pour éviter les temps morts.

Contrôles, réglages et validation

Des contrôles croisés à chaque étape

La maîtrise de la qualité repose sur une combinaison de capteurs automatiques (densitométrie, repérage) et d’interventions humaines (feuilles de passe, bon à rouler, conformité au BAT). La stabilité colorimétrique est contrôlée en continu. L’opérateur ajuste les encres et la pression pour respecter la tolérance du support choisi.

Traçabilité et documentation

Chaque production est identifiée par un numéro unique et suit un chemin codifié : documentation technique, fiche de calage, feuilles de suivi machine. En cas de non-conformité, la traçabilité permet de remonter immédiatement à l’étape concernée.

Étapes post-impression intégrées

Du séchage au façonnage

Une fois imprimés, les supports passent éventuellement par un tunnel de séchage ou un temps de repos selon la nature de l’encre (séchage oxydatif, UV, HR). Ensuite, l’ensemble rejoint les zones de façonnage (pliage, découpe, couture, brochage) où chaque opération est planifiée selon le format fini attendu. Les opérations de finition (pelliculage, vernis, dorure…) suivent un parcours dédié.

Conditionnement et logistique

En bout de chaîne, les produits finis sont conditionnés sur mesure (cartons, palettes, lots différenciés) puis intégrés dans un flux logistique contrôlé. Les bons de livraison, quantitatifs et documents de transport sont affectés de manière systématique. Pour les éditeurs ou les marques multisites, des plans de colisage complexes peuvent être générés en amont.

Qu’en est-il chez Offset 5 ?

L’atelier de production Offset 5 est structuré autour de lignes feuilles grand format multicolores, intégrées à un site complet de pré-presse, façonnage et logistique. Le planning est géré en flux tendus par une cellule dédiée, qui répartit les ordres en fonction des délais et des typologies clients. Toutes les opérations sont coordonnées via un ERP interne, qui intègre déjà les contraintes connues dès la phase devis, même sans fichier. En impression, les conducteurs calquent les plaques générées depuis notre flux PDF certifié (pré-presse) et exploitent les automates de calage et d’équilibrage colorimétrique embarqués. Des feuilles de passe sont systématiquement validées avec traçabilité. En fin d’impression, les flux passent en façonnage interne (pliage, encartage, piqûre, dos carré collé) puis logistique sortante. Chaque étape fait l’objet de contrôles consolidés selon des grilles normées, puis validée dans le système par l’opérateur référent.

Conclusion : une organisation fine et évolutive

L’organisation d’un atelier d’impression industriel repose sur une articulation rigoureuse entre machines automatisées, compétences humaines, contrôle qualité à chaque étape et fluidité des flux. La réactivité, la stabilité des procédés et la transversalité entre services (commerce, pré-presse, production, logistique) conditionnent la réussite des projets client. Cette organisation permet d’intégrer des exigences variées : publications périodiques, supports promotionnels, éditions de collection ou imprimés personnalisés. Elle offre aussi une capacité d’adaptation continue aux évolutions techniques, environnementales et aux besoins spécifiques des donneurs d’ordres.