Une organisation millimétrée mais exposée à des aléas

Dans un environnement industriel aussi segmenté que l’imprimerie, la planification des ordres de fabrication repose sur des enchaînements dépendants : disponibilité des fichiers, approvisionnement papier, plannings machines, et coordination des étapes (pré-presse, impression, façonnage, logistique). Ce fonctionnement en flux contraints rend l’ensemble sensible à divers événements, internes comme externes.

Contraintes techniques en amont

La qualité, la complétude ou le retard dans la transmission des fichiers peut désorganiser la chaîne. Un BAT non validé dans les délais, des corrections inattendues ou des éléments non conformes imposent des reprogrammations partielles. De même, un fichier incomplet au moment du devis empêche une estimation industrielle fiable, ce qui complique la projection des ressources.

Gestion des matières premières

Les approvisionnements papier suivent un calendrier spécifique, tributaire des cadenciers des papetiers, des formats, du grammage ou des certifications demandées (FSC, PEFC, papier recyclé). Un retard de livraison ou une rupture temporaire peut obliger à décaler une production ou à envisager une alternative sur validation du client, voire à replanifier l’ensemble de la séquence si le format change.

Tensions de planning liées à l’environnement industriel

Besoins clients urgents ou évolutifs

Certains clients peuvent, pour des raisons marketing, commerciales ou événementielles, solliciter des délais plus courts que prévu ou avancer une date de livraison. Cela implique une reprogrammation urgente des flux, des arbitrages entre productions et l’engagement de ressources en heures supplémentaires ou en horaires décalés, selon les capacités disponibles.

Incidents de production

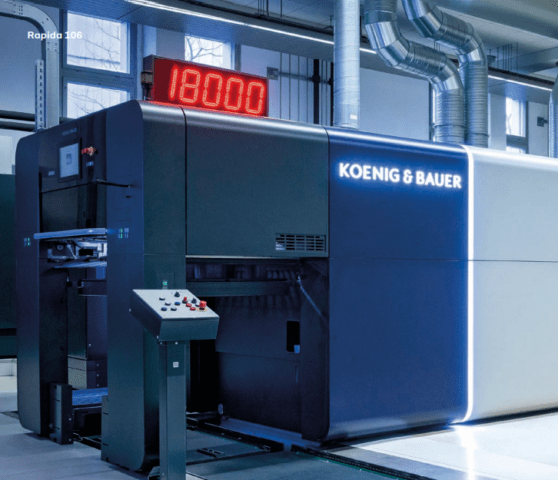

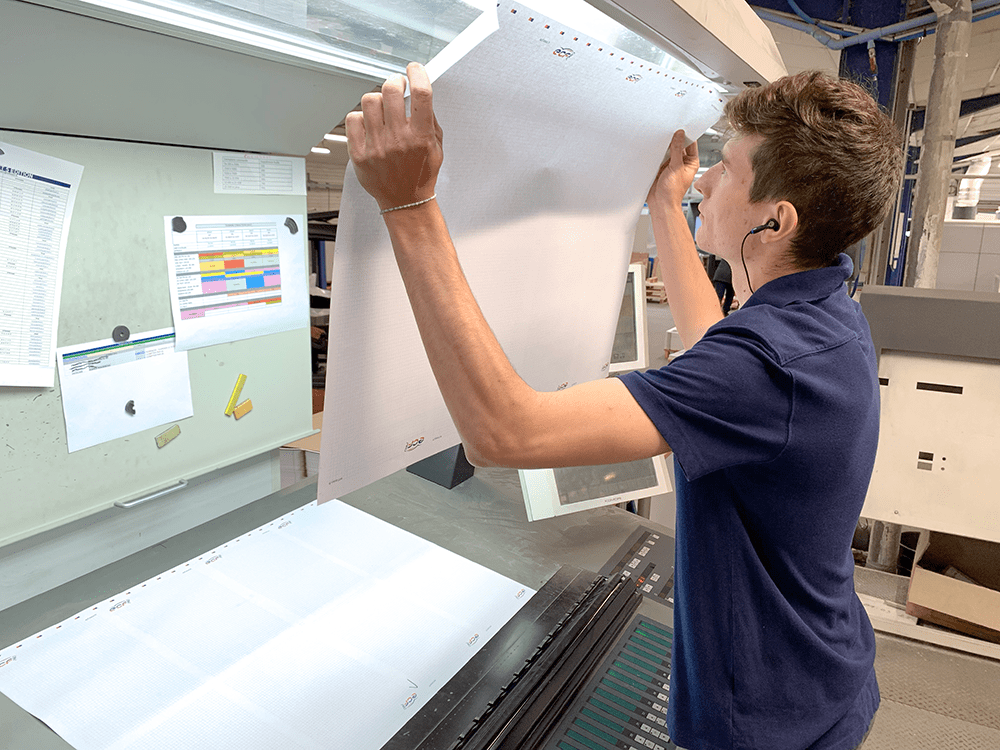

En impression offset, une panne machine, un incident sur plaque ou une non-conformité technique (teinte, repérage, maculage) peut stopper temporairement la ligne. Des solutions existent (changement de poste ou relance sur une autre presse si compatible), mais elles créent un effet domino avec d’autres productions prévues. Ces risques techniques sont couverts par des marges de flexibilité intégrées dans le planning à J+1/J+2.

Capacités humaines et coordination interservices

Absences, sous-effectifs temporaires ou aléas dans les équipes de façonnage, expédition ou conduite machine peuvent engendrer un ralentissement en bout de chaîne. La coordination avec les flux amont (impression), et aval (logistique) devient essentielle pour préserver les délais. La souplesse dans l’organisation et des systèmes de remplacement conditionnent la réactivité globale.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, la planification repose sur un système centralisé, piloté quotidiennement par une cellule de coordination interservices. Chaque ordre de fabrication est intégré au planning global dès validation du devis technique. Le pré-presse vérifie systématiquement les fichiers en entrée (normes PDF/X, fonds perdus, profils ICC) et isole les cas nécessitant correction ou validation client. Les achats papier sont gérés via un cadencier maîtrisé, en intégrant les spécificités de certification ou de recyclage quand demandé. En cas de modification ou d’urgence, le planning ajustable permet des glissements limités grâce à des plages de disponibilité sauvegardées. Les conducteurs offset, les opérateurs façonnage et l’expédition sont réunis autour d’un flux hebdomadaire partagé, avec des contrôles à chaque étape (bons à tirer, mesures densitométriques, vérifications d’assemblage). Les ajustements sont intégrés en dialogue continu entre services, maîtrisés dans leur impact sur les délais de livraison communiqués au client.

Anticipation et dialogue : clés de la fluidité

Intégrer les contraintes dès le devis

Un devis établi sans fichier limite la capacité à prévoir la charge exacte : traitement graphique, nombre de pages, formats spécifiques ou complexité de façonnage peuvent considérablement modifier le planning. Travailler en anticipation avec un partenaire imprimeur permet d’identifier ces points sensibles, de sécuriser les flux et d’éviter les replanifications coûteuses.

Travailler en partenariat

Une planification s’améliore par le partage des objectifs amont : dates de bouclage réalistes, connaissance du chemin de fer, validation des matériaux souhaités (type de papier, finitions), anticipation des dépôts ou expéditions. Plus l’imprimeur est associé tôt au projet, plus il peut proposer des options réalistes achalandées sur les capacités réelles de production.

Conclusion

Les contraintes susceptibles de perturber un planning de production en imprimerie industrielle sont multiples : retards amont, incidents techniques, tensions logistiques ou arbitrages clients. Une organisation intégrée, combinée à une anticipation projet et à un dialogue fluide entre les parties, contribue à limiter ces risques.