Chers clients, chers partenaires,

Le soleil brille encore haut dans le ciel ☀️ et les soirées continuent de nous envelopper dans leur douceur post-estivale. Cette transition sereine entre l’été et l’automne 🍂 crée une pause réfléchie, un intermède magique entre le calme estival 🏖️ et l’énergie renouvelée pour les projets de fin d’année 🎯.

C’est au sein de cette parenthèse, où même la nature semble en pleine réflexion, que les idées les plus audacieuses germent 🌱 et prennent vie.

Chez Offset 5, ces instants de transition sont particulièrement importants. Ils nous rappellent que chaque projet de communication et d’édition a sa propre cadence, sa propre saison. Tout comme un vigneron nourrit ses vignes avec amour et attention avant les vendanges 🍇, nous nous investissons dans vos projets avec le même soin.

Ce mois de septembre, vibrant de possibilités et de promesses, est le moment idéal pour vous dévoiler quelques-unes de nos dernières réalisations 🎨. Chaque projet, à sa manière, incarne notre volonté de repousser les frontières de la créativité au service de vos ambitions en matière de communication.

Nous vous invitons à plonger dans ces créations réalisées pour d’autres, non seulement comme une source d’inspiration 💡, mais aussi comme une fenêtre ouverte sur ce qui devient possible lorsque nous mettons en commun nos talents et nos visions.

Au plaisir de contribuer à vos futures réussites 🌈,

L’équipe de l’Agence Offset 5

Comment un imprimeur ajuste-t-il les couleurs entre l’écran et le papier ?

Différences fondamentales entre écran et papier

Modes colorimétriques RVB et CMJN

À l’écran, les couleurs sont affichées en RVB (Rouge, Vert, Bleu), un mode additif basé sur la lumière. En impression, le processus repose sur le CMJN (Cyan, Magenta, Jaune, Noir), un mode soustractif utilisant des encres. Cette conversion implique des écarts, notamment dans les bleus et verts intenses, qu’il faut anticiper dès la conception.

Variabilité perceptuelle du papier

Le rendu dépend également du support : un papier couché blanc éclatant n’aura pas le même impact visuel qu’un papier recyclé naturellement grisé. La structure de la fibre, le traitement de surface ou le niveau de blancheur influencent la perception des teintes imprimées. Une épreuve validée sur un papier ne sera pas transposable automatiquement sur un autre.

Les outils professionnels de contrôle colorimétrique

Épreuves contractuelles certifiées

Les imprimeurs s’appuient sur des épreuves certifiées Fogra (ISO 12647) reproduisant fidèlement le rendu imprimé sur le papier sélectionné. Ces épreuves servent de référence commune à toutes les parties prenantes. Elles permettent de valider le résultat attendu avant le lancement en machine, en tenant compte du mode de tramage et du profil ICC utilisé.

Profil ICC et calibrage des écrans

Pour fiabiliser la chaîne graphique, la création est réalisée sur des écrans calibrés selon des normes ISO, associés à des profils colorimétriques compatibles avec le flux de production. Le profil ICC du papier choisi (par exemple PSO Coated v3 pour un papier couché) conditionne l’interprétation correcte des couleurs entre le fichier source et l’impression réelle.

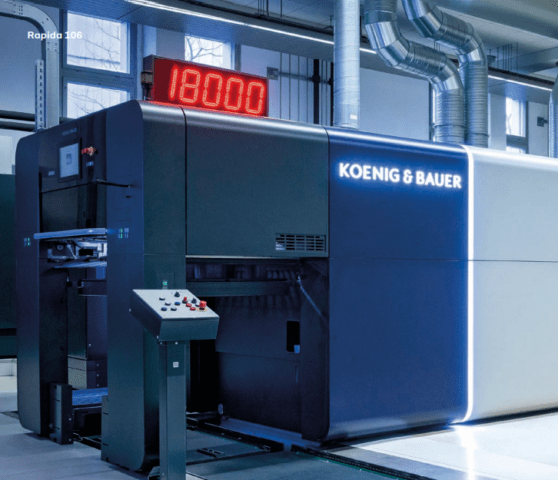

Pilotage des presses offset

Les presses modernes intègrent un pilotage automatisé de la densité des encres via spectrophotomètre embarqué et régulation en circuit fermé. Ce système ajuste en temps réel l’encrage en fonction des valeurs cibles définies lors du calage, assurant une reproductibilité et une homogénéité sur tout le tirage.

Processus collaboratif avant impression

Contrôle en amont des fichiers

Avant tout bon à tirer, les fichiers sont vérifiés via des logiciels de prépresse dédiés (Enfocus PitStop, Callas PDF Toolbox) qui détectent les incohérences colorimétriques, les profils manquants ou les tons directs non convertis. En cas de doute, un retour est fait vers le donneur d’ordre pour arbitrage avant validation.

Simulation en soft proofing

Certains flux autorisent des épreuves numériques à l’écran dites softproofs, basées sur des profils simulant le rendu du papier choisi. Cette pratique reste cependant complémentaire car elle dépend fortement du calibrage local de l’écran de consultation. Elle ne remplace pas une épreuve certifiée contractuelle sur papier.

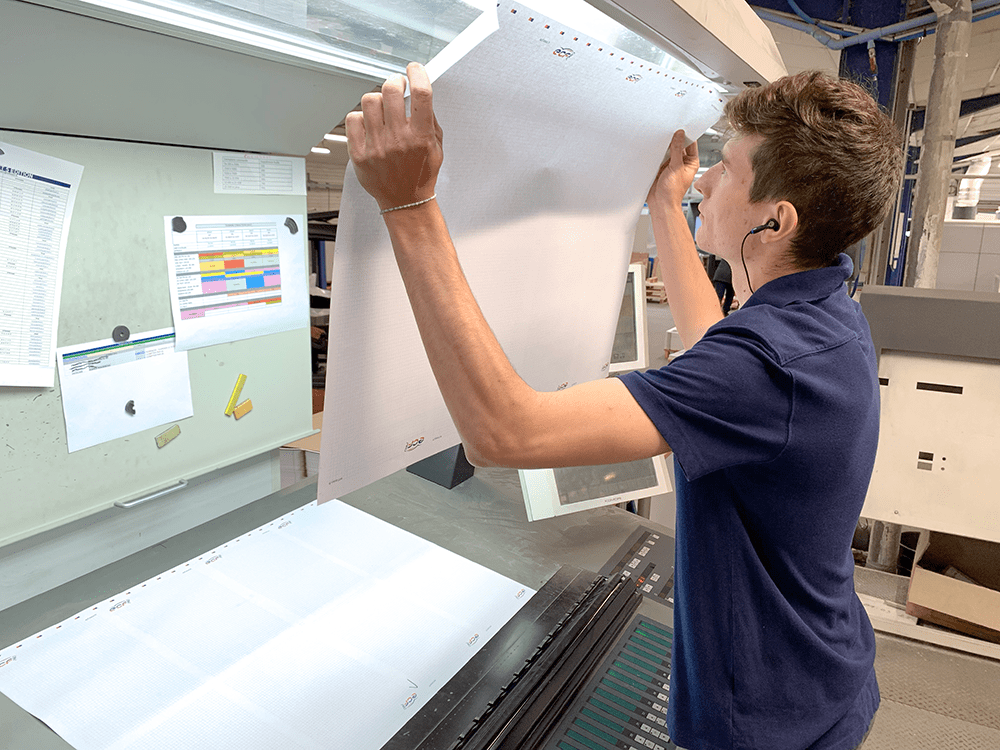

Tests matière et calages couleurs

Dans les cas les plus sensibles (édition, luxe, arts graphiques), des tests matière peuvent être programmés : tirage de quelques feuilles sur la presse finale avec papier réel. Ces calages permettent d’ajuster les courbes de compensation colorimétrique en fonction du comportement du papier en machine.

Qu’en est-il chez Offset 5 ?

Offset 5 intègre l’ensemble du processus colorimétrique depuis son studio de pré-presse jusqu’aux postes de contrôle en sortie de machine. Chaque fichier est analysé et normalisé selon les profils ICC retenus avec le client. Les épreuves contractuelles sont réalisées sur traceurs certifiés Fogra, et les presses offset Komori sont pilotées via des densitométrie spectrales embarquées. Lors des BAT machine, l’ajustement s’effectue en présence du client ou via validation distante selon protocole défini. La chaîne prend en compte les spécificités papier, définies avec l’équipe production selon les contraintes de gabarit, de façonnage et de couleur cible. Le planning de calage est intégré dans le flux global piloté par ERP, assurant coordination entre file d’attente machine, contrôle qualité prépresse et réalités logistiques. L’ensemble des ajustements est tracé et archivé pour chaque commande via système de contrôle interne unifié.

Conclusion : une chaîne de maîtrise globale

L’ajustement des couleurs entre l’écran et le papier repose sur une approche méthodique, industrielle et collaborative. Du choix du papier à la création des profils, en passant par les épreuves certifiées et le pilotage automatisé des presses, chaque étape permet de garantir un rendu fidèle et reproductible. L’imprimeur industriel joue ici un rôle de partenaire technique, en assurant la cohérence entre l’intention initiale et la réalité physique de l’impression.

Qu’est-ce qu’un profil ICC et comment est-il utilisé en production ?

Comprendre ce qu’est un profil ICC

Définition et rôle principal

Un profil ICC (International Color Consortium) est un fichier normalisé décrivant la manière dont un périphérique tel qu’un écran, une presse offset ou un système d’épreuve reproduit les couleurs. Il agit comme une carte de correspondance permettant de transformer les couleurs d’un espace colorimétrique à un autre de manière cohérente. Dans la chaîne graphique, il permet ainsi de conserver une intention colorée constante, de la création des fichiers jusqu’à l’impression industrielle.

Fonctionnement au sein du flux PDF

Lorsqu’un document est exporté en PDF pour l’impression, le profil ICC permet d’indiquer l’espace colorimétrique source du document (souvent RGB ou CMJN standardisé) et l’espace cible, par exemple le profil d’un papier couché imprimé en offset selon la norme ISO 12647-2. Cette gestion assure que les fichiers sont convertis avec précision selon les caractéristiques matérielles réelles de l’impression envisagée.

Utilisation des profils ICC par l’imprimeur

Épreuvage contractuel

L’épreuvage repose sur un profil ICC représentant fidèlement la presse, le papier et les encres utilisées. L’épreuve est réalisée sur système certifié (ex : GMG, EFI), en conditions contrôlées, avec validation colorimétrique selon la cible FOGRA ou ISO. Elle constitue une référence qui engage l’imprimeur sur le rendu final.

Calibrage des presses offset

Chaque presse offset possède ses propres caractéristiques mécaniques et chromatiques. En production, ces dernières sont mesurées avec un spectrophotomètre et utilisées pour générer ou ajuster un profil ICC presse. Ce profil sert ensuite de base à la calibration des systèmes RIP et au pilotage en boucle fermée des groupes encriers pendant le tirage, garantissant une stabilité colorimétrique conforme aux références.

Pilotage colorimétrique en flux industriel

Le profil ICC intègre les spécificités du support imprimé : type de papier (couché, non couché, recyclé), blancheur, taux d’absorption. Le choix du profil adapté lors du traitement PDF conditionne la conformité des couleurs. L’imprimeur adapte ensuite les courbes de compensation en fonction du niveau de gris, du registre et de la densité, pour maintenir une cohérence chromatique sur l’ensemble du tirage, en tenant compte par exemple des évolutions liées au ré-encrage ou à la montée en température des groupes.

Implications en prépresse et pour le donneur d’ordres

Le choix du profil source

Le prestataire ou le donneur d’ordre doit s’assurer de concevoir ou de revoir ses fichiers en CMJN, dans un espace correspondant aux profils de destination. Les profils standard les plus courants sont ISO Coated v2 (FOGRA39), PSO Coated v3 (FOGRA51) ou Uncoated FOGRA52 pour les papiers non couchés. Ce choix impacte directement la gestion de la quadrichromie et évite les sursaturations ou déséquilibres lors de la conversion.

Des fichiers sans profil ou incohérents ?

Lorsqu’un fichier ne contient pas de profil ICC, l’imprimeur est amené à interpréter les données colorimétriques, ce qui accroît les risques d’écarts visuels. De telles situations sont fréquentes dans les contextes de devis sans fichiers définitifs. Le rôle de l’imprimeur est alors de conseiller sur le profil cible pertinent, en fonction du papier, du type d’impression (offset feuille ou rotative) et du rendu attendu.

Qu’en est-il chez Offset 5 ?

À l’Imprimerie Offset 5 Édition, la gestion colorimétrique repose sur un flux certifié PDF/X avec pilotage systématique basé sur profils ICC. En prépresse, tous les fichiers sont analysés par des opérateurs dédiés qui vérifient ou affectent les bons profils selon le type de papier et le procédé retenu. Les systèmes d’épreuvage sont calibrés quotidiennement selon la cible FOGRA applicable. Les presses offset sont équipées de systèmes de contrôle couleur en ligne avec retour temps réel sur les groupes (densité, équilibre tonaux, dérives). Les profils sont mis à jour régulièrement après mesures spectrophotométriques internes. Chaque ordre de fabrication est lié à une fiche technique intégrant ces données, permettant au chef de presse, au façonnage et à la logistique d’anticiper les contraintes. Le responsable planning orchestre les flux pour garantir stabilité colorimétrique et respect des délais, en lien avec l’équipe contrôle qualité qui valide les conformités colorimétriques à chaque étape.

Points de vigilance à retenir

Co-construire le flux avec l’imprimeur

Associer l’imprimeur en amont permet d’anticiper les caractéristiques de la production : type de presse, papiers, normes à respecter. Cette concertation évite les mauvaises surprises en matière de couleurs, en particulier pour les visuels calibrés (produits, logos, tons directs simulés).

Stabilité des références couleurs

L’usage rigoureux des profils ICC procure une vraie cohérence colorimétrique d’un projet à l’autre, mais implique une maîtrise de l’ensemble du flux (création, retouches, PDF, épreuvage, pilotage presse). Une même référence imprimée dans deux sites ou à moments différents pourra en théorie aboutir à des résultats proches si les profils sont correctement appliqués.

Pourquoi la fidélité des couleurs est-elle un enjeu majeur pour les marques et les éditeurs ?

La couleur comme vecteur stratégique d’identité

Une cohérence visuelle reconnue et attendue

Les marques et les éditeurs investissent dans leur identité visuelle pour être immédiatement reconnaissables. La fidélité colorimétrique garantit cette continuité sur l’ensemble des supports imprimés : catalogues, emballages, livres, PLV. Un écart chromatique, même minime, peut altérer la perception d’un univers visuel ou d’un positionnement éditorial. Pour des marques nationales ou internationales, la couleur devient donc un pilier de cohérence entre médias imprimés et numériques.

Impact direct sur la perception et la valeur perçue

Une couleur mal restituée peut donner une image dégradée du produit ou du contenu. Dans les secteurs du luxe, de l’édition illustrée, des cosmétiques ou de l’agroalimentaire, la précision des couleurs influence directement l’appréciation du consommateur, voire sa décision d’achat. Les images d’art, les teintes peau ou produits, les aplats pantone doivent être rigoureusement maîtrisés pour respecter cette exigence visuelle élevée.

Contraintes industrielles et enjeux techniques

Des facteurs multiples à calibrer

La fidélité colorimétrique dépend de nombreux paramètres : caractéristiques papier (main, opacité, blancheur), système d’impression (offset feuille ou rotative), encres, courbes de linéature, mais aussi environnement de séchage. À ces variables s’ajoutent les profils ICC (International Color Consortium) propres à chaque machine et papier. C’est ce pilotage intégré qui permet de garantir le rendu visuel attendu, au-delà des standards normatifs.

Le rôle clé de la gestion colorimétrique

La gestion colorimétrique repose sur trois leviers : la conversion anticipée des fichiers selon le profil papier-machine, l’épreuvage contractuel conforme aux normes ISO 12647, et les dispositifs de pilotage en machine (densitométrie, spectrophotométrie). Cette chaîne permet de traduire précisément un univers créatif en paramètres exploitables à l’échelle industrielle, tout en gérant les tolérances admises selon les usages finaux.

Devis, fichiers et concertation amont

Comprendre l’importance du fichier source

Un devis réalisé sans fichier complet implique des hypothèses sur les profils, le façonnage, ou le support. Or, un fichier mal préparé, ou avec profils inadaptés, peut compromettre la fidélité colorimétrique attendue. L’échange très en amont avec l’imprimeur, dès la création ou la maquette, favorise une transmission optimisée des intentions visuelles. Cela permet d’anticiper les calibrages nécessaires sur les presses.

Une co-responsabilité dans la chaîne graphique

L’imprimeur industriel intervient comme partenaire technique dans la réalisation fidèle de la création. La conformité passe par des validations fondées sur des épreuves contractuelles reconnues. Un écart entre BAT numérique et rendu machine peut être évité si un workflow concerté est mis en place : transmission d’un PDF x-4, intégration des bons profils, validation d’épreuve certifiée.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, la gestion colorimétrique est intégrée dès l’entrée du fichier en pré-presse, avec analyse des profils et adaptation au couple presse-papier. Nos flux certifiés GMG Color pilotent les conversions ICC selon chaque support validé. Les épreuves sont standardisées sous conditions contrôlées et soumises au client pour validation contractuelle. En machine, nos équipements intègrent des outils de mesure spectrale en ligne, avec ajustements en temps réel pour garantir la tenue colorimétrique. La planification est coordonnée pour stabiliser les enchaînements de tirage selon les encres et supports. Chaque service communique via notre outil de suivi interne, permettant traçabilité et uniformité du rendu à chaque étape. Un bon à rouler est organisé si nécessaire avec l’éditeur ou l’annonceur avant le lancement en production.

Vers une performance durable et mesurable

Normes, méthodologie et certification

Le respect des normes ISO 12647 permet une lecture partagée des tolérances colorimétriques. Leur application méthodique structure les process, responsabilise chaque intervenant de la chaîne, et formalise les seuils d’écart acceptables. L’imprimeur joue ici un rôle d’interface technique pour garantir des résultats prédictibles, stables et mesurables.

Papier, circularité et maîtrise écologique

Le choix du papier impacte directement la restitution des couleurs. Les papiers certifiés PEFC ou FSC garantissent non seulement une gestion responsable des ressources mais aussi une constance des paramètres optiques (blancheur, satin, absorption), gage de stabilité chromatique. Un papier bien spécifié dans le devis initial, en cohérence avec le rendu attendu, réduit les aléas et optimise l’efficience de la chaîne de production. Ce pilotage rigoureux concilie exigence visuelle et performance environnementale.

Qu’est-ce que la gestion colorimétrique chez un imprimeur industriel ?

Principes de la gestion colorimétrique

Objectif : reproductibilité et fidélité

La gestion colorimétrique, ou color management, vise à garantir la cohérence des couleurs tout au long du processus de production graphique, depuis les fichiers numériques jusqu’au document imprimé. Elle repose sur une chaîne contrôlée entre les différents périphériques (écrans, épreuvage, presses) pour assurer une interprétation uniforme des données colorées. L’objectif est double : reproduire fidèlement l’intention graphique du donneur d’ordre et garantir une stabilité industrielle dans la tenue des couleurs, quel que soit le tirage, le support ou la machine d’impression utilisée.

Standardisation et profils ICC

L’impression industrielle s’appuie sur des profils ICC (International Color Consortium) pour décrire les caractéristiques colorimétriques de chaque périphérique. Ces profils sont au cœur d’un flux de production normalisé (ISO 12647-2 pour l’offset, par exemple) et permettent une gestion précise des conversions colorées entre RVB, CMJN, tons directs et différents papiers. Chaque type de papier (couché brillant, mat, offset, recyclé) implique un comportement d’absorption et de restitution colorée différent, d’où l’importance de profils adaptés pour chaque combinaison machine-support.

Maîtrise opérationnelle et contrôle qualité

Épreuvage contractuel et validations

En amont de l’impression, l’épreuvage contractuel calibré sert de référence de validation. Réalisé sur traceur certifié, il simule le rendu final sur le papier choisi. Cette étape permet à l’éditeur ou à l’annonceur de valider le rendu couleur indépendamment du fichier initial. L’épreuve devient ainsi un outil de dialogue entre donneur d’ordre, studio pré-presse et conducteur offset.

Contrôle sur presse et spectrodensitométrie

En production, les presses offset industrielles sont équipées de dispositifs de mesure en ligne ou déportés (densitomètres, spectrophotomètres) pour ajuster les encrages en temps réel. Les paramètres mesurés incluent la densité, le piège, le delta E (écart colorimétrique) ou la linéarité du point. La mise en conformité par rapport à l’épreuvage contractuel, ou à une tolérance standardisée, s’effectue pour chaque calage, puis sur échantillons en surveillance de tirage. Ce niveau de contrôle est essentiel pour les productions multi-sites, les réimpressions et les campagnes multilots.

Conditions techniques, environnementales et coordination

Papier, hygrométrie et stabilité machine

Les conditions ambiantes (température, hygrométrie) et les caractéristiques des papiers influencent la restitution des couleurs. Une même encre réagit différemment selon l’absorption du support. C’est pourquoi l’atelier d’impression industriel maintient des règles strictes : stabilisation des stocks de papier, conditions constantes dans les zones de calage, et protocoles de calage propres à chaque presse.

Flux de production et anticipation au devis

En l’absence de fichiers, un imprimeur industriel anticipe les enjeux colorimétriques dès le devis, en intégrant le type de supports, le procédé d’impression, les volumes, les tolérances critiques et les contraintes de réassort. Cette approche globale permet de prévoir les temps de calage, les jeux de plaques, les restitutions spécifiques (pantone, surimpressions) et d’optimiser ainsi les coûts tout en sécurisant la qualité finale.

Qu’en est-il chez Offset 5 ?

La gestion colorimétrique chez Offset 5 est orchestrée dès la phase de pré-presse par des opérateurs certifiés. Chaque fichier passe par des contrôles automatiques et manuels pour valider la conformité aux profils ICC choisis, adaptés au type de papier et à la presse visée. L’épreuvage contractuel normalisé FOGRA est systématiquement proposé pour les travaux sensibles. Sur presse, les conducteurs disposent d’un pilotage assisté par spectrodensitométrie et paramètrent les courbes d’encrage en fonction des tolérances du dossier. Le service fabrication coordonne les validations internes, les calages et la cohérence colorimétrique inter-machines en lien avec le planning. Toutes les productions sont archivées pour traçabilité et comparabilité, notamment en cas de réassort. Chaque lot est suivi à la livraison par un contrôle visuel final en cohérence avec l’épreuve validée.

Conclusion : une gestion technique et collaborative

La gestion colorimétrique industrielle n’est pas une simple affaire d’équipement. Elle repose sur l’articulation de standards de production, de compétences humaines et d’une coordination rigoureuse entre les services. Elle est d’autant plus déterminante dans un contexte de circularité des supports, de diversité des papiers et d’exigence croissante sur la stabilité des campagnes imprimées. L’imprimeur devient alors partenaire, garant de la cohérence couleur du projet éditorial ou marketing du client.

Comment un imprimeur industriel organise-t-il son prépresse pour gérer de gros volumes de projets ?

Une organisation structurée pour absorber la charge

Anticipation dès l’avant-devis

Dans un contexte industriel, le prépresse est intégré très tôt dans le processus de production, souvent avant même la remise des fichiers. Le service analyse les spécificités du projet lors de l’étude technique de faisabilité, même sans fichier définitif. Cette anticipation permet d’évaluer les risques potentiels, de valider les gabarits de fabrication, de prévoir les temps de traitement prépresse et d’alimenter le devis avec précision. Plus le volume est important, plus cette phase préparatoire est essentielle pour garantir le respect des délais et l’interopérabilité avec les chaînes de production.

Centralisation et normalisation des flux

Le traitement de gros volumes implique des flux de données importants, souvent multi-titres ou multi-versions. Pour cela, les imprimeurs industriels structurent leur service prépresse autour de workflows centralisés, connectés à des serveurs sécurisés et des outils de contrôle automatisé (prévol, imposition, certifications PDF). Le standard PDF/X est généralement requis, et les fichiers sont soumis à des vérifications rigoureuses portant sur les profils ICC, les fonds perdus, la résolution et les surimpressions. Des rapports de contrôle automatisés sont générés pour chaque package de fichiers réceptionné.

Automatisation et outils spécialisés

Les plateformes de prépresse industrielles s’appuient sur des solutions logicielles permettant un haut degré d’automatisation : Enfocus Switch, callas pdfToolbox, Prinect ou Kodak Prinergy sont notamment utilisés. Grâce à eux, le traitement de lots volumineux peut être parallélisé, les erreurs détectées en amont, et les corrections standardisées. Des prévisualisations sur mesure (softproofs) peuvent être transmises aux clients pour validation, accélérant les délais de bon à tirer (BAT) et réduisant les allers-retours inutiles.

Un service structurant dans la chaîne de production

Coordination avec les autres services

Le prépresse est un point de convergence : il doit coordonner les contraintes graphiques des clients avec les impératifs techniques de l’impression (offset feuille, rotative, numérique) et du façonnage (pliage, assemblage, reliure). Il dialogue en permanence avec les ordonnancements de production, l’atelier impression et les opérateurs de façonnage. Cette articulation fine garantit la cohérence des formats, l’alignement des imposés, la conformité des fonds perdus et la compatibilité matière/technicité (choix papier, encres, vernis, finition).

Adaptations selon les types de projets

La logique industrielle impose une rigueur documentaire et des procédures variables selon les typologies de produit : catalogues à forte paginations, journaux à délais fixes, campagnes marketing multisites ou productions éditoriales récurrentes. Le prépresse ajuste ses traitements en intégrant des règles conditionnelles (repérage, calepinage, numérotation, codes-barres), notamment pour les publications multisupports ou à forte personnalisation. Sa flexibilité structurelle permet une gestion simultanée de nombreux projets hétérogènes.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, le service prépresse est intégré à la chaîne de production, piloté par un flux automatisé et supervisé par une équipe dédiée. Tous les fichiers entrants passent par une étape de prévol selon les normes PDF/X et sont contrôlés via callas pdfToolbox. Le service est outillé pour gérer des volumes importants en parallèle, avec imposition automatisée et gestion fine des versions. Un planning de validation des BAT est défini avec les clients lors du lancement. Des échanges sont organisés avec le service impression pour adapter les courbes d’encrage en fonction des supports. La coordination avec le façonnage permet d’anticiper les problématiques de finition. L’ensemble des flux est tracé et centralisé via un serveur sécurisé. Le planning général veille à l’ordonnancement des projets pour optimiser les temps de calage et maîtriser les délais industriels.

Conclusion : le prépresse, clé de la performance industrielle

Dans un environnement industriel, le prépresse est bien plus qu’une étape technique : c’est un maillon stratégique de la fluidité de production. Son organisation repose sur l’automatisation, la normalisation, la coordination interservices et l’anticipation. Sa capacité à traiter de gros volumes dépend directement de la fiabilité des fichiers reçus, de la qualité du dialogue client (notamment sans fichier en phase devis) et de la robustesse des flux internes. Il contribue directement à la conformité des produits, à la tenue des délais et à la performance globale de l’imprimerie.

Pourquoi le prépresse est-il une étape clé pour éviter les litiges en impression ?

Le prépresse, maillon critique du processus industriel

Une interface stratégique entre fichier client et chaîne de production

Le prépresse est l’étape qui convertit un projet graphique en une forme exploitable par les équipements d’impression et de façonnage. Il n’est pas limité à l’exécution technique : il joue un rôle stratégique pour identifier les écarts entre les fichiers reçus et les contraintes de fabrication. Parmi les points systématiquement contrôlés figurent : formats nets et fonds perdus, résolutions d’image, profils colorimétriques, surimpressions et aplatissements de transparence, structuration des calques, séparation des encres et textes vectoriels. Chaque anomalie non signalée à ce stade augmente le risque de non-conformité au résultat attendu.

Limites du devis sans fichier : anticiper les risques

Un devis établi sans base fichier repose sur des hypothèses de fabrication, souvent incomplètes. Toute modification postérieure en prépresse peut impacter les coûts ou les délais. Le prépresse permet également d’ajuster les paramètres techniques (trapping, imposition, Gabarits spécifiques) pour garantir la conformité d’un produit complexe : catalogues dos carré collé, brochures piquées, PLV, jaquettes ou couvertures à effets spéciaux. Ne pas intégrer cette étape comme phase de validation exposerait les parties à des litiges évitables.

Éviter les litiges : fiabilisation du fichier et traçabilité

Contrôle des contenus et validation des BAT

Le prépresse garantit que les fichiers respectent l’intention initiale du client tout en étant techniquement imprimables. Chaque BAT numérique ou papier formalise la dernière version validée et engage collectivement les intervenants. C’est un point de bascule : toute production lancée sans validation explicite comporte un risque de litige. Des erreurs telles que couleurs erronées, pages manquantes, débords insuffisants ou textes rognés sont alors difficilement imputables.

Optimisation des flux pour la stabilité du processus

Le prépresse applique les normes ISO de préparation des plaques, standardise les conversions colorimétriques (Fogra, ISO Coated v2, PSO Uncoated), et pilote la création des courbes de compensation selon le support. Cette homogénéisation permet une répétabilité industrielle et limite fortement les écarts d’un tirage à l’autre, ce qui est essentiel pour des réimpressions, séries numérotées ou campagnes multi-supports. L’intégration d’un prépresse rigoureux dès l’amont sécurise les livraisons et réduit les rebuts.

Qu’en est-il chez Offset 5 ?

Chez Offset 5, l’équipe prépresse est composée d’opérateurs expérimentés qui travaillent en étroite coordination avec les chargés d’affaires, les conducteurs machine et le planning de production. Tous les fichiers reçus sont soumis à un contrôle systématique selon une checklist de conformité technique. En cas d’écart, un BAT modifié ou annoté est soumis pour validation. L’ensemble du flux est automatisé via un workflow Enfocus Switch et un RIP calibré en G7/ISO 12647. Les profils ICC sont adaptés au type de papier (offset, couché, recyclé). Une fois le BAT validé, les plaques CTP sont gravées dans un espace climatisé pour une stabilité dimensionnelle optimale. Le service s’assure de la correspondance entre le fichier validé et les éléments produits en machine. Les contraintes de façonnage, d’imposition ou de rainage sont intégrées dès le montage en prépresse. Enfin, une validation croisée avec le planning garantit la disponibilité des ressources avant tout lancement.

Conclusion : sécuriser la chaîne graphique en amont

Le prépresse constitue la première ligne de prévention des litiges. C’est à cette étape que les décisions techniques et les arbitrages entre qualité, coût et faisabilité sont formalisés. Un prépresse rigoureux réduit les sources d’erreur, accroît la stabilité de la production et fiabilise les engagements calendaires. Pour les donneurs d’ordre, il représente un partenaire essentiel pour transformer des intentions graphiques en résultats imprimés sans surprise, dans le respect des contraintes industrielles et environnementales.